Alimak a remplacé un treuil de construction temporaire par un ascenseur industriel permanent à crémaillère et pignon SE 2000 sur la raffinerie Palmer Nickel and Cobalt du Queensland Nickel Group. Installé en 2012, l'ascenseur industriel a été conçu pour s'adapter à une cage préexistante dans la structure.

Transformer le nickel mondial

La raffinerie Palmer Nickel and Cobalt du Queensland Nickel Group (QNI), située à l'extérieur de Townsville, Queensland, traite environ 3,8 millions de tonnes de latérite de nickel et d'hydroxyde de nickel-cobalt par an. Depuis son ouverture dans les années 1970, la raffinerie est devenue l'une des plus grandes installations de traitement de nickel au monde, fabriquant plus de 30 000 tonnes de nickel et 2 000 tonnes de cobalt chaque année. Depuis plus d'une décennie, un palan à contrepoids Alimak permet au personnel d'accéder au bâtiment de torréfaction de la raffinerie Palmer pendant les périodes d'arrêt chargées. En 2012, ce monte-charge temporaire a été remplacé par un ascenseur industriel permanent Alimak SE 2000, installé dans une gaine préexistante du bâtiment.

Résoudre les problèmes d'accès à l'arrêt

Construit au début des années 1970, le bâtiment de torréfaction de 13 étages de la raffinerie est utilisé pour le grillage par réduction du minerai de nickel. Au milieu des années 2000, un palan à contrepoids temporaire Alimak 28/42 a été installé à l'extérieur du bâtiment du torréfacteur. Desservant neuf étages de la structure, le treuil Alimak a été utilisé pendant les périodes d'arrêt de la raffinerie, avec deux ascenseurs à traction assurant le transport du personnel dans toute l'installation.

Concevoir un ascenseur industriel adapté

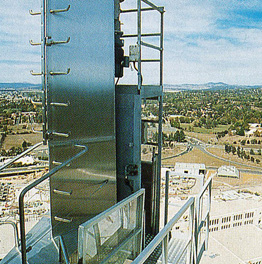

Travaillant en étroite collaboration avec les spécifications de Queensland Nickel, Alimak a conçu, fabriqué et installé un ascenseur à crémaillère et pignon SE 2000 pour fonctionner dans un puits existant à l'intérieur du bâtiment du torréfacteur. Un défi majeur consistait à garantir que l'ascenseur SE 2000 sélectionné s'adapterait à la zone de cage préconçue ; une tâche qui impliquait une conception minutieuse, une ingénierie et plusieurs modifications du puits. L'installation des ensembles de portes palières s'est avérée difficile, dans un espace confiné nécessitant l'installation de plusieurs ensembles de portes derrière des poutres basses.

Installation via le toit

Compte tenu de l'espace clos de la cage, l'installation de l'ascenseur SE a nécessité l'utilisation d'une grue pour abaisser manuellement le mât et la cabine d'ascenseur dans la cage depuis le toit du bâtiment. Le toit de la structure a été reconstruit pour entourer la cage d'ascenseur. Ces conditions de résistance aux intempéries ont permis de compléter la cabine d'ascenseur avec la finition standard en aluminium et galvanisée, sans qu'aucun traitement de surface protecteur supplémentaire ne soit nécessaire.

Faciliter le transport des matériaux

Alors que le palan à contrepoids Alimak d'origine était installé à l'extérieur de la structure et permettait d'accéder à 9 niveaux, le nouvel Alimak SE 2000 a été installé dans une cage d'ascenseur interne et desservait les 13 niveaux du bâtiment du torréfacteur, y compris le toit. Disponible pour une utilisation 24 heures sur 24, l'ascenseur SE transporte des matériaux, des équipements et du personnel, avec une plate-forme d'accès spécialement conçue permettant le chargement et le déchargement faciles des charges palettisées. Le nouvel ascenseur Alimak SE 2000 est en opération à la raffinerie Palmer Nickel et Cobalt depuis juin 2012, offrant au personnel et au matériel un accès sûr et facile aux 13 paliers de l'installation de torréfaction. Un contrat de service trimestriel en cours avec Alimak garantit que l'ascenseur est entretenu conformément aux spécifications du fabricant d'équipement d'origine, minimisant ainsi les temps d'arrêt de la machine et prolongeant la durée de vie de l'ascenseur.

DÉTAILS DE L'ASCENSEUR

Emplacement : Raffinerie Palmer Nickel & Cobalt, Townsville, QLD, Australie

Industrie : Métal et Acier

Application : Raffinerie de nickel, accès aux hommes et aux matériaux

Type d'ascenseur : À crémaillère et pignon

Modèle d'ascenseur : Alimak SE 2000

Capacité : 2 000 kg

Dimensions de la cabine d'ascenseur : 1,56 mx 2,21 m

Vitesse : 0,6 m/s

Nombre d'atterrissages : 13

Hauteur de levage : 37 m

En 2004, trois ascenseurs à crémaillère et pignon Alimak en acier inoxydable ont été installés pour fournir un accès pour la maintenance et les services à la raffinerie Comalco Aluminia en Australie.

Lors de la construction du projet de raffinerie d'alumine Comalco (CAR) en Australie, Comalco s'est appuyée sur trois ascenseurs à crémaillère et pignon Alimak exploités en mode de fonctionnement de type « palans » de chantier, ce qui a permis aux entrepreneurs de respecter les calendriers d'achèvement critiques, avant de revenir aux opérations d'accès industriel. car les lignes de processus ont été remises pour la mise en service.

La construction de la première raffinerie Greenfields d'Australie au cours de la dernière décennie en Australie passe actuellement de la phase de mise en service à la phase d'exploitation ; avec trois ascenseurs industriels Alimak qui abandonnent leurs fonctions essentielles sur le chantier de construction pour transporter les matériaux et la main-d'œuvre vers des tâches de levage permanentes conventionnelles donnant accès à la maintenance et aux services.

Les trois ascenseurs Alimak – deux SE 1600 FC et un SE 2400 FC – fonctionnant en mode chantier ont permis aux entrepreneurs de la raffinerie Comalco, située à Gladstone, dans le Queensland, à 530 km au nord de Brisbane, de respecter les dates d'achèvement critiques et de terminer dans les délais.

Un porte-parole du principal entrepreneur en ingénierie, approvisionnement et construction du projet CAR, Bechtel Australia Pty Ltd, a déclaré que les ascenseurs industriels Alimak ont été spécifiés pour leur fiabilité, leurs performances et leur facilité d'installation avec l'élimination de la construction d'une cage d'ascenseur permanente ; en s'appuyant plutôt sur des techniques éprouvées de pignon et crémaillère.

La première phase de la raffinerie d'alumine de Comalco a été conçue pour produire 1,4 million de tonnes d'alumine par an, qui peuvent être progressivement augmentées au cours des phases ultérieures pour produire plus de 4 mtpa. La construction de la phase 1, d'un coût estimé à 750 millions de dollars américains, a débuté en 2002.

Le plus grand du Queensland

L'installation du plus grand des trois ascenseurs Alimak sur le bâtiment de calcination de l'alumine a été achevée en mars 2004. Faisant partie du contrat de coentreprise Theiss Goldings, l'installation s'est avérée la plus difficile. Theiss Goldings en avait besoin de toute urgence pour entreprendre des tâches de levage en mode construction, ce qui signifiait que les calendriers d'installation critiques constants étaient respectés.

Initialement installé au quatrième étage comme ascenseur de chantier transportant des personnes et des matériaux, il a été agrandi étage par étage au fur et à mesure que le bâtiment progressait jusqu'au septième étage avec une hauteur de levage finale de 44 m.

L'élévateur Alimak a été délibérément positionné pour s'asseoir entre deux unités de traitement « à dos de homard » en tant qu'installation « sur mesure » comprenant une zone d'espace limité, permettant l'accès des véhicules au-delà de l'usine et une marche arrière et un déchargement faciles dans la zone de l'ascenseur. Depuis son installation fin mars, l'ascenseur a « enregistré » 920 heures de fonctionnement en six mois. Voyager à 0,6 m/sec, cela équivaut à près de 1 600 km (1 000 miles).

Doté d'une capacité de 2 400 kg et de dimensions de cabine de 2 210 mm x 1 560 mm, l'ascenseur à haute capacité de charge utile est l'un des deux SE 2400 FC installés en Australie, le premier étant à la mine de bauxite de Comalco à Weipa, dans les Territoires du Nord. Dans toute l'Australie, plus de 100 ascenseurs Alimak permanents ont été installés.

Cuves de précipitation

Le premier des trois ascenseurs Alimak a été installé en juillet 2003, fournissant à l'entrepreneur américain spécialisé dans les réservoirs en acier, Chicago Bridge & Iron (CBI), des tâches de type « levage » pour les réservoirs de précipitation du projet. Doté d'une hauteur d'ascenseur finale de 30,5 m, le SE 1600 FC est aujourd'hui redevenu un ascenseur industriel sur quatre étages. Il donne accès aux cuves et aux procédés de lavage des hydrates adjacents.

Contrat 330 – John Holland

Le sous-traitant John Holland s'est également appuyé sur un deuxième Alimak SE 1600 FC lors de la construction de la ligne de traitement de filtration des liqueurs élevées sur 4 étages de l'usine dans le cadre du contrat 330. Avec une distance de déplacement de 22 m, l'ascenseur a été installé. Les deux ascenseurs SE 1600 FC installés sur le site de Comalco ont une capacité de 1 600 kg et une vitesse de déplacement de 0,8 m/s.

Alimentation électrique sur site

Avec une alimentation électrique sur site de 690 V, l'équipe d'installation d'Alimak a dû installer des transformateurs sur chaque ascenseur pour réduire la tension à 420 V et fonctionner à 50 Hz.

Les trois ascenseurs ont été spécifiés par Comalco comme étant des cabines en acier inoxydable, ainsi que toutes les portes palières. Les mâts des contrats 330 et 490 présentent une finition galvanisée et l'unité du contrat 420 est peinte pour répondre à des spécifications plus élevées. Les ascenseurs Alimak sont tous dotés d'un fonctionnement « à fréquence contrôlée » assurant un « démarrage en douceur » et un « arrêt en douceur » offrant un confort maximal.

Chaufferie

Les entrepreneurs comptent également sur un palan de chantier Alimak Scando 20/32 d'une capacité de 2 000 kg et un chariot de 3,2 m de long pour les tâches de levage sur la chaufferie.

Structure de 45 m de hauteur, le palan assure tous les accès de maintenance et de service aux différents niveaux de la chaufferie. Le remplacement d'un ascenseur industriel Alimak est prévu dans un avenir proche. La longueur étendue des unités de 3,2 m constitue une exigence locale en matière de santé et de sécurité pour permettre l'utilisation d'une civière dans le cas peu probable d'une urgence.

Ascenseurs Alimak

La gamme d'ascenseurs industriels Alimak présente une construction modulaire avec jusqu'à 30 tailles de cabine différentes, mesurant 0,78 mx 1,04 m — 1,56 mx 3 m et des vitesses de déplacement allant jusqu'à 1 m/s. Des hauteurs de levage supérieures à 250 m peuvent être obtenues grâce aux techniques à crémaillère et pignon, capables de soulever des capacités comprises entre 300 kg et 2 400 kg.

Un récent rapport publié aux États-Unis indique que le coût annuel des chutes liées aux escaliers aux États-Unis est estimé à environ 15 milliards de dollars. Il est clair que l’utilisation d’ascenseurs permanents de style industriel peut éliminer bon nombre d’accidents.

Un porte-parole du projet CAR a déclaré que les ascenseurs industriels Alimak ont été spécifiés pour leur fiabilité, leurs performances et leur facilité d'installation avec l'élimination de la construction d'une cage d'ascenseur permanente ; en s'appuyant plutôt sur des techniques éprouvées de pignon et crémaillère.

Les tâches de post-tension des plates-formes Alimak

Suite à la construction par Bechtel de deux silos de stockage de produits finis en béton de 40 m de haut, quatre plates-formes Alimak ont été utilisées pour permettre l'accès pour la post-tension des barres d'armature. Les plates-formes étaient positionnées sur quatre contreforts autour du périmètre de chaque silo de 40 m de diamètre. Tout au long de la construction de la raffinerie, les entrepreneurs ont également utilisé trois palans de location Alimak Scando supplémentaires.

Comalco

L'alumine produite à partir de la première étape du CAR sera expédiée aux fonderies de Comalco en Tasmanie et en Nouvelle-Zélande. L'entreprise a également signé un accord de fourniture à long terme avec la société norvégienne Hydro Aluminum pour fournir 300 000 t d'alumine en 2005 et 500 000 t par an de 2006 à 2030. Il s’agit de l’un des plus grands accords jamais signés sur l’alumine. Comalco est une filiale en propriété exclusive de Rio Tinto et un important fournisseur de produits de bauxite, d'alumine et d'aluminium pour les marchés mondiaux.

DÉTAILS DE L'ASCENSEUR

Emplacement : Raffinerie d'alumine Comalco, Gladstone, Australie

Industrie : Métal et Acier

Application : Raffinerie d’alumine

Type d'ascenseur : À crémaillère et pignon

Modèle d'ascenseur : Alimak SE 1600 FC et 2400 FC

Nombre d'ascenseurs : 3

Capacité : 1 600 kg et 2 400 kg

Hauteur de levage : varie entre 22 m et 44 m

Alimak travaille en étroite collaboration avec Downer EDI pour terminer le démantèlement d'un ascenseur vieux de 34 ans et l'installation d'un nouvel ascenseur Alimak à Mt Isa Mines. Avec une hauteur de levage de 252 m, l'élévateur industriel Alimak offre un accès de maintenance essentiel à la cheminée de la fonderie de plomb.

ACCÈS À LA CHEMINÉE

Les mines Mt Isa de Glencore Xstrata sont l'une des plus grandes exploitations minières d'Australie, avec un flux d'argent-plomb-zinc produisant plus de 30 000 tonnes de concentré de zinc, 170 000 tonnes de plomb brut et 230 tonnes de plomb argentifère en lingots chaque année.

Construite en 1978, la cheminée de la fonderie de plomb de la mine mesure 270 m de haut, ce qui en fait la plus grande structure autoportante d'Australie. Un ascenseur Electruck Easiriser a été installé à l'origine dans le puits de cheminée, permettant d'accéder aux six niveaux de la cheminée pour l'inspection et la maintenance des balises d'avion de la structure. Après 34 ans d'utilisation, l'ascenseur Electruck a été mis hors service en 2012 et remplacé par un nouvel ascenseur industriel Alimak SE 700.

DÉMONTAGE, ENLÈVEMENT ET INSTALLATION

L'achèvement du projet s'est déroulé en deux étapes : la première étant le retrait de l'ascenseur Electruck d'origine et la seconde impliquant l'installation et la mise en service du nouvel Alimak SE 700.

À la recommandation du client, Downer a terminé le démantèlement et l'enlèvement de l'ascenseur Electruck. Pendant le démontage, la cabine d'ascenseur a été utilisée comme plate-forme de travail, permettant à l'équipe Downer de conduire la cabine d'ascenseur à la hauteur requise, de démonter des sections de 6 m du mât, puis de les abaisser à travers la cabine d'ascenseur jusqu'au sol en dessous à l'aide d'un système de treuil.

Une fois le retrait de l'Electruck terminé, les techniciens d'Alimak ont commencé l'installation du nouvel ascenseur industriel Alimak SE 700. L'installation s'est déroulée de la même manière que le démontage d'Electruck, avec des longueurs de 9 m du nouveau mât treuillées à travers la nouvelle cabine d'ascenseur Alimak SE. Les techniciens d'Alimak ont utilisé le toit de la nouvelle cabine d'ascenseur comme plate-forme de travail à partir de laquelle fixer chacune des nouvelles sections de mât aux supports de tirants existants de la cheminée.

Compte tenu de l'espace limité dans la souche de cheminée, l'ascenseur Alimak était la solution idéale, car il pouvait être configuré pour s'adapter à l'espace existant avec seulement des modifications mineures. Avec une hauteur de levage de 252 m, accédant à 5 niveaux de palier, le nouvel Alimak SE était une alternative plus rapide et plus fiable à l'élévateur vieillissant Electruck. Se déplaçant à une vitesse de 1,0 m/s, l'ascenseur Alimak effectuera le trajet de 252 m jusqu'au sommet de la cheminée en moins de 4,5 minutes, tandis que l'ascenseur Electruck d'origine nécessitait près de 7 minutes.

ACCÈS POUR LA MAINTENANCE CRITIQUE ET LES INSPECTIONS

En raison de la hauteur de la souche de cheminée, la structure est équipée de voyants d'avertissement essentiels pour les avions qui nécessitent des inspections hebdomadaires et des changements périodiques. La majorité des balises étant situées sur le toit de la souche de cheminée, les techniciens peuvent parcourir 252 m jusqu'au palier supérieur de l'ascenseur Alimak. De là, une échelle extérieure permet d'accéder aux systèmes d'éclairage du toit. Sans l'ascenseur Alimak, le personnel serait obligé de gravir un système d'échelle interne, ce qui serait à la fois chronophage et dangereux.

ALIMAK SUR CHEMINÉE

Alimak a réalisé de nombreuses installations sur des souches de cheminées en Australie, notamment la centrale électrique de Callide (220 m), la centrale électrique de Kogan Creek (160 m), la centrale électrique de Tarong (210 m) et la centrale électrique de Loy Yang (260 m). Les ascenseurs industriels à pignon et crémaillère d'Alimak sont la solution d'accès idéale pour les structures de centrales électriques, réduisant le risque de chutes de hauteur, éliminant l'effort d'escalade et offrant un accès facile pour les inspections, la surveillance des émissions et la maintenance.

DÉTAILS DE L'ASCENSEUR

Lieu : Mt Isa Mines, Queensland, Australie

Application : Souche de cheminée

Type d'ascenseur : Crémaillère et pignon

Modèle d'ascenseur : Alimak SE 700

Capacité : 700 kg

Hauteur de levage : 252 m

GALERIE

À la mine d'or Central Deborah à Victoria, les touristes sont invités à explorer la surface de la mine avec son trésor d'équipement minier chargé d'histoire.

La mine d'or est connue pour offrir aux touristes l'expérience unique de découvrir les conditions difficiles des mineurs de la célèbre ère de la ruée vers l'or en Australie.

Le premier ascenseur Alimak Scando 20/32 TD a été installé en 1998 lors de l'ouverture de la mine d'or souterraine et a été entretenu régulièrement. Le puits de mine actuel descend de 75 mètres et l'ascenseur effectue huit tours par jour un jour normal et peut augmenter pendant la haute saison, ce qui fait que plus de 40 000 visiteurs par an utilisent l'ascenseur.

Après un certain nombre de visites à la mine, les techniciens d'Alimak ont élaboré un plan de remise à neuf de l'ascenseur Alimak Scando à la mine d'or Central Deborah en fonction des exigences spécifiques de cette application unique. Les travaux de rénovation devaient être achevés rapidement pour minimiser les temps d'arrêt et éviter de réduire la rentabilité de la mine.

Lors de la remise à neuf de l'élévateur Scando d'origine de la mine, Alimak a fourni une cage entièrement galvanisée et de nouveaux équipements, notamment des rouleaux de guidage, une crémaillère et un appareil entièrement électrique. L'installation de la nouvelle cage permettra à la mine de continuer à transporter les touristes de manière sûre et fiable tout en offrant un trajet grossier et accidenté pour une expérience minière authentique.

L'élévateur Alimak Scando 20/32 TD n'est plus vendu neuf ; cependant, cela témoigne de l'ingénierie robuste et de haute qualité des produits d'origine et dans ce cas, une remise à neuf était un choix plus durable que le remplacement de l'ascenseur existant par un nouveau modèle.

Les solutions d'accès vertical Alimak sont recherchées dans l'industrie minière pour leur conception robuste et fiable et pour répondre à ses besoins spécifiques. Les ascenseurs industriels Alimak peuvent être installés au-dessus ou au-dessous du sol pour un accès vertical efficace, éliminant ainsi le besoin de monter des escaliers dangereux et inefficaces.

« Au nom de Bendigo Heritage Attractions, je souhaite exprimer nos plus sincères remerciements et notre appréciation à l'équipe Alimak pour la rénovation et l'installation de notre nouvelle cage Alimak à la mine d'or Central Deborah. Comme vous le savez, notre ascenseur Alimak est essentiel à nos opérations et transporte plus de 40 000 visiteurs par année. Être une mine touristique patrimoniale comporte des défis uniques et la façon dont vous et votre équipe avez travaillé avec nous tout au long du projet a été exemplaire.

-James Reade

Président-directeur général, Bendigo Heritage Attractions

DÉTAILS DE L'ASCENSEUR

Lieu : Central Deborah Mine, Victoria, Australie

Application : attraction touristique

Industrie : Exploitation minière

Modèle d'ascenseur : Alimak Scando 20/32 TD

Capacité : 2 000 kg

Taille de la cabine d'ascenseur : 1,5 mx 3,2 m

Vitesse : 0,65 m/s

Hauteur de levage : 75 m

Nombre d'atterrissages : 2

Le One Sydney Harbour actuellement construit à Sydney comprend trois tours résidentielles adjacentes au Crown Casino récemment ouvert. Deux des bâtiments actuellement en construction ont une hauteur de levage de 259 mètres avec 74 étages et une hauteur de levage de 238 mètres avec 62 étages, y compris des sous-sols supplémentaires. Avec un espace limité sur le site, plusieurs problèmes d'accès vertical se sont présentés et n'ont pas pu être résolus avec des élévateurs et des composants de construction standard.

Alimak étant une entreprise mondiale, elle a puisé sa force dans la collaboration avec les marchés étrangers pour utiliser d'autres systèmes qui ne sont pas actuellement présents sur le marché australien local. Avec un espace limité sur le site et la nécessité de fournir une solution d'accès vertical, la tour commune a été introduite.

Les limites dans les zones CBD peuvent poser des problèmes lors de la construction d'appartements de grande hauteur. À mesure que le bâtiment augmente en hauteur, il nécessite plus de main-d'œuvre et de matériaux, ce qui, à son tour, nécessite des treuils supplémentaires. Il est essentiel que le nombre de machines disponibles sur site soit approvisionné pour augmenter la productivité. Deux (2) tours communes avec un total de huit (8) palans sont fournies pour répondre à cette exigence.

Le but d'une tour commune est de permettre aux treuils d'être attachés à la structure de la tour commune temporaire plutôt qu'au bâtiment. Au fur et à mesure de la construction de l'immeuble de grande hauteur, les niveaux de la tour et des ascenseurs communs le sont aussi. Étant donné que la tour commune occupe moins de face du bâtiment, elle présente un grand avantage en permettant des treuils supplémentaires sur le site et moins d'impact sur l'installation du programme de façade, ce qui augmente la productivité du site. Un autre avantage est d'installer des services tels que la plomberie dans la tour et donc de créer plus d'espace dans les zones à fort trafic, réduisant ainsi les risques potentiels sur le site.

Des treuils à grande vitesse, conçus pour transporter 3 100 kg à 80 m/min, ont fourni des vitesses accrues pour couvrir la hauteur du bâtiment. C'était une considération clé à mettre en œuvre sur le projet car cela améliorait l'efficacité du transport des hommes et des matériaux. Un treuil de coffrage de saut avec des attaches spécialement conçues reliées au mur central externe est également installé, ce qui peut permettre l'accès au coffrage de saut.

La complexité du projet One Sydney Harbour nécessitait une gestion de projet qualifiée, un haut niveau de détail technique et des machines fiables. C'est la norme qu'Alimak fournit en permanence.

Détails du palan

Lieu : One Sydney Harbour, Sydney, Australie

Application : construction de grande hauteur

Nbre de chariots élévateurs : 9

Modèles de palan : Alimak Scando 650 FC-S 31/39

Capacité : 3 100 kg / 2 500 kg

Vitesse : 80 m/min / 54 m/min

Hauteur de levage : 259 m et 238 m

Les ascenseurs à crémaillère et pignons robustes et fiables d'Alimak sont utilisés dans une grande variété d'environnements industriels difficiles. Notre longue histoire comprend plus de 50 ans d'expérience dans la fourniture de solutions d'accès vertical de haute qualité pour l'industrie électrique.

Un système d'ascenseur industriel personnalisé particulièrement complexe était nécessaire pour la géographie difficile du mur du barrage WaterNSW Burrinjuck. L'ascenseur permet d'accéder en toute sécurité aux travaux de sortie du barrage à des fins d'entretien de WaterNSW et dessert également la centrale hydroélectrique Meridian Energy. Le barrage hydroélectrique classé au patrimoine qui se trouve au nord-ouest de Canberra, en Australie, a été achevé en 1928. Un transport efficace et fiable entre le haut du mur du barrage et la centrale électrique elle-même à la base est une exigence vitale.

Cela était compliqué, cependant, par la surface inclinée et incurvée du mur du barrage. Fort de l'expérience antérieure d'Alimak dans des projets similaires, Alimak a conçu un système d'ascenseur industriel spécialisé capable de traverser en toute sécurité la section incurvée à un angle de 53 degrés – aucun problème à résoudre pour les ingénieurs d'Alimak. La distance de déplacement vertical est de 68 mètres et, y compris la section courbe, l'ascenseur parcourt un total de 80 mètres.

Afin de transporter des passagers et des marchandises en toute sécurité et confortablement, la cabine d'ascenseur est conçue pour se niveler automatiquement tout au long du trajet afin que le sol reste horizontal lorsqu'il traverse la forme incurvée du mur du barrage. La taille de la voiture de plus de deux mètres permet également une réponse rapide et appropriée aux situations d'accident et d'urgence nécessitant l'utilisation d'une civière.

En fonctionnement normal, la taille de la voiture permet le transport efficace des fûts contenant du fluide hydraulique qui sont nécessaires à la centrale hydroélectrique à la base du barrage.

En plus de cet ascenseur industriel hautement spécialisé, le système d'accès vertical complet fournit également une grue au niveau de la base pour abaisser les fûts jusqu'à la passerelle la plus basse.

Au-delà de la solide réputation d'Alimak en matière d'innovation technique et de capacité de résolution de problèmes, nous avons également travaillé en étroite collaboration avec WaterNSW sur une période de quatre ans au cours du développement plus large du projet. Cela garantissait que la solution éventuelle répondrait à tous leurs besoins et surmonterait les défis spécifiques impliqués.

DÉTAILS DE L'ASCENSEUR

Lieu : Barrage de Burrinkuck, Nouvelle-Galles du Sud, Australie

Type d'application : Mur de barrage de centrale hydroélectrique

Type d'ascenseur : Crémaillère et pignon

Modèle d'ascenseur : Alimak SE 1000 FC

Capacité : 1 000 kg

Dimensions de la cabine d'ascenseur : 2,20 mx 1,04 mx 2,17 m

Vitesse : 0,6 m/s

Nombre d'atterrissages : 3

Inclinaison : 53°

Hauteur de levage : 80 m

GALERIE

Queens Wharf Brisbane représente un réaménagement majeur d'une zone sous-utilisée du front de mer de la ville dans le CBD, créant un nouveau quartier de villégiature, de divertissement et de style de vie de classe mondiale pour les habitants et les visiteurs.

Le vaste projet de 36 millions de dollars couvre un immense 26 hectares de terres et d'eau de premier ordre avec des conceptions architecturales soigneusement étudiées. Le front de mer revitalisé célébrera le climat subtropical de la région et reflétera à la fois l'histoire autochtone et européenne grâce à de nouvelles constructions audacieuses et

intégration avec les édifices du patrimoine historique.

L'échelle et la portée du projet et la gamme de fonctionnalités requises dans la solution d'accès vertical ont nécessité la gamme polyvalente d'options de location de palans de construction d'Alimak. Un grand choix de palans de construction, combiné à l'expérience d'Alimak dans le secteur de la construction à Brisbane, a montré qu'Alimak était le choix idéal du fournisseur pour répondre aux exigences du projet, offrant une disponibilité à long terme d'équipements pouvant être facilement achetés auprès de

La flotte locale d'Alimak.

22 treuils de construction ont été nécessaires pour répondre à un large éventail d'exigences spécifiques d'accès vertical sur site. Les tours plus grandes ont nécessité la capacité et la vitesse élevées des palans Alimak Scando 650 XL et 650 FC-S pour maximiser la productivité, avec une hauteur de levage maximale de 226 mètres sur 55 niveaux.

Les bâtiments plus petits ont été desservis avec succès par la gamme Alimak Scando 450, offrant une solution de transport vertical rentable et pratique pour les exigences de ces sections. En plus des treuils de construction eux-mêmes, le succès continu du projet de réaménagement reposait également sur les compétences et l'expertise de l'équipe d'Alimak qui était sur place pour ériger, entretenir et entretenir les sauts car les treuils sont constamment utilisés sur plusieurs tours.

DÉTAILS DU PALAN

Lieu : Brisbane, Queensland, Australie

Application: Construction

Modèles de palans : Alimak Scando 650 XL, 650 FC-S, SC 65/32 et Scando 450

Nombre de chariots élévateurs : 22

Capacité : Varie entre 1 400 kg – 3 100 kg

Vitesse : Varie jusqu'à 100 m/min.

Hauteur de levage : varie entre 24 m et 226 m

Période de location : mai 2019 – fin 2023

Le Crown Casino de Sydney, récemment ouvert, est devenu le plus haut bâtiment de la ville avec 271 mètres de hauteur et 75 étages. Un projet de construction de cette envergure et de cette complexité présentait un certain nombre de problèmes d'accès vertical qui ne pouvaient pas être résolus avec des palans et des composants standard.

Alimak a pu s'appuyer sur la force et la profondeur d'une vaste gamme de produits, en plus de plusieurs personnalisations spécifiques à un projet, pour relever avec succès une gamme de défis d'accès vertical concurrents.

La forme incurvée de la structure de la tour elle-même a rendu les systèmes d'accès verticaux standard inutilisables. L'équipe d'ingénieurs expérimentés d'Alimak a pu développer des chariots élévateurs et des traverses sur mesure et s'est assuré qu'ils étaient conçus, fabriqués et installés pour assurer un transport sûr et fiable du personnel et des matériaux jusqu'à 270 mètres de hauteur. La grande empreinte du chantier de construction et l'échelle du bâtiment signifiaient que le transport efficace des personnes clés, des matériaux, des outils et des véhicules était primordial pour maintenir le projet en cours d'exécution dans les délais. Un total de sept palans de construction Alimak ont été fournis pour répondre aux besoins variés du projet, avec la flexibilité d'un contrat de location, ce qui signifie qu'une fonctionnalité supérieure a été obtenue dans un ensemble économique.

Parmi les palans de construction déployés, il y avait un Alimak Mammoth 55/50, conçu pour transporter jusqu'à 5 500 kg. Avec l'augmentation des dimensions de la voiture, c'était idéal pour transporter des équipements lourds vitaux tels que des chariots élévateurs à fourche et des transpalettes électriques aux niveaux supérieurs, même pour pouvoir transporter plusieurs chariots élévateurs à la fois.

La vitesse et la maximisation de la productivité étaient également des considérations clés. Une combinaison de palans avec de grandes voitures et des vitesses allant jusqu'à 80 mètres par minute et des points d'accès pratiques ont été intelligemment déployés pour assurer le déploiement le plus efficace des personnes et des matériaux sur le site et jusqu'aux niveaux supérieurs de la tour. Un treuil central a été installé pour donner accès à la forme de saut pendant le rechargement du bâtiment.

Alimak s'est forgé une solide réputation au sein de l'industrie de la construction en tant que fournisseur de premier plan de solutions d'accès vertical avec une expérience éprouvée dans la fourniture de projets de construction de grande hauteur. La complexité du projet Crown Casino exigeait des capacités éprouvées, des détails techniques et des machines de qualité pour lesquelles Alimak est célèbre.

DÉTAILS DU PALAN

Lieu: Crown Casino, Sydney, Australie

Application: construction de grande hauteur

Nbre de chariots élévateurs: 7

Types de palans: Alimak Scando 650 31/39, Alimak Scando 450 14/24 dual, Alimak Scando 650 32/39, Alimak Scando 650 XL 26/50, Alimak Mammoth 55/50

Capacité / cabine de levage: varie entre 1400 kg et 5500 kg

Vitesse: varie entre 32 et 80 m / min.

Hauteur de levage: 31m, 72m, 262m

Alimak, qui jouit depuis longtemps d’une excellente réputation en tant que fournisseur de solutions d’accès vertical pour le secteur de la construction, a été appelé à fournir un ascenseur de chantier fiable et robuste pour le projet ambitieux du site Australia 108.

Situé à Southbank, Melbourne, il s’agit du plus haut bâtiment résidentiel de l’hémisphère sud.

Avec une hauteur de 319 mètres et 100 étages, le transport efficace du personnel et d’un large éventail d’outils, de matériaux et d’équipements était vital pour réaliser cette vision audacieuse et renforcer la sécurité sur le site. Le défi particulier de ce projet a été la planification et l’exécution d’ascenseurs de chantiers de haute capacité, ce qui exigeait une remise par étapes du bâtiment au fur et à mesure que chaque étage était terminé et que les résidents commençaient à l’occuper. La solution de location flexible fournie par Alimak, qui a largement contribué au succès du bâtiment, comprenait six ascenseurs de chantier de haute technologie conçus sur le système d’entraînement à crémaillère mis au point par Alimak.

L’Alimak Scando 450 est idéal pour le transport de personnes et de marchandises avec une charge utile maximale de 2 000 kg et une vitesse maximale de 55 mètres par minute. En outre, des ascenseurs de construction Twin FC-S et Twin FC ont également été déployés pour répondre à l’ampleur du projet, la conception modulaire permettant de bénéficier de deux ascenseur de construction se déplaçant sur un seul mât.

Là encore, les capacités sont impressionnantes, le FC-S ayant une charge utile maximale de 3 200 kg et se déplaçant jusqu’à 100 mètres par minute. Le système a permis d’atteindre une hauteur de levage de 220 mètres avec un accès pratique à 73 paliers.

Outre la flexibilité du système d’ascenseur de chantier, le projet a également bénéficié des services de location complètes qu’Alimak est en mesure de fournir en tant que leader mondial du marché. Au-delà des équipements, l’équipe d’experts d’Alimak fournit également une gamme complète de solutions d’entretien et d’assistance, y compris la consultation, la formation et la maintenance pour assurer le succès continu des opérations. Ce type d’accord de location, avec le soutien approprié d’experts de premier plan, peut souvent offrir une solution financièrement avantageuse sans compromettre la fonctionnalité, en garantissant que les solutions d’accès vertical les plus appropriées soient en place pour chaque étape du processus de construction, des techniciens qualifiés se chargeant de l’installation et du démontage selon les besoins.

DÉTAILS

Site : Australie 108, Melbourne, Australie

Période de location : mars 2017 – juillet 2019

Application : Construction

Type d’ascenseur : Alimak Scando 450, Twin FC-S et Twin FC

Capacité : 450 1 400kg / Twin FC-S 3 100kg / Twin FC 3 200kg

450 Dimensions de la cabine : 2,3 x 1,4 x 2,0m (vitesse 40m/min)

Twin FC-S : 2,2 x 1,5 x 3,9m (vitesse 100 m/min)

Twin FC : 2,2 x 1,5 x 3,9m (vitesse 54m/min)

Hauteur de levage : 220 m (pour tous les ascenseurs)

Nombre de paliers : 73 (pour tous les ascenseurs)

Le premier ascenseur industriel à crémaillère Alimak SC-45 d’Australie est installé sur la nouvelle centrale d’enrobage ultramoderne du groupe Downer à Wingfield. Alimak a travaillé en étroite collaboration avec Downer pour concevoir l’ascenseur SC-45 afin qu’il s’adapte à la cage d’ascenseur verticale préconçue de la centrale.

UNE CENTRALE D’ENROBAGE « PREMIÈRE EN SON GENRE »

La construction de l’infrastructure de l’usine à bitume du groupe Downer à Wingfield s’est achevée en juin 2013, la nouvelle installation étant destinée à remplacer deux usines de 40 ans qui approchent de la fin de leur vie opérationnelle.

L’usine est la première de ce type en dehors de l’Europe, et constitue une nouvelle référence dans la production de bitume en Australie. Elle intègre les dernières technologies de recyclage et de traitement pour réduire la consommation d’énergie, diminuer les émissions de gaz à effet de serre et réduire l’empreinte carbone de Downer. Située à Wingfield, au nord de la ville d’Adélaïde en Australie du Sud, la nouvelle usine aura la capacité de produire des mélanges de bitume contenant jusqu’à 75 % de matériaux de revêtement recyclés (route recyclée).

FOURNIR UN ACCÈS À LA CENTRALE D’ENROBAGE

En août 2013, Alimak a finalisé l’installation et la mise en service d’un ascenseur industriel à crémaillère Alimak SC-45 sur le site de production. Situé sur la centrale d’enrobage, l’Alimak SC-45 permet au personnel d’accéder et de transporter leurs matériaux aux 5 niveaux de la structure, réduisant ainsi les besoins de levage par grue et renforçant la sécurité des opérations sur le site.

SATISFAIRE LES EXIGENCES DE PRÉCONCEPTION

Pour concevoir la centrale d’enrobage de Wingfield, Downer a fait appel aux capacités de conception du groupe Amman, une société européenne spécialisée dans la conception et la construction de centrales d’enrobage standardisées. Comme la structure de l’usine avait été conçue d’après un modèle, les plans initiaux ne prévoyaient qu’un petit monte-matériaux de 500 kg.

Le défi d’Alimak était d’intégrer un ascenseur industriel Alimak, capable de transporter des matériaux et du personnel, dans la conception existante de la gaine d’ascenseur. Ce faisant, Alimak a conçu l’ascenseur pour répondre à tous les calculs de charge structurelle prévus pour le monte-matériaux préconçu de 500 kg, tout en assurant la conformité avec les normes australiennes sur les ascenseurs (AS 1735 : Section 9).

UN PREMIER ALIMAK SC-45 EN AUSTRALIE

Pour répondre à ces exigences, l’ascenseur industriel Alimak SC-45 a été sélectionné. Premier SC-45 installé en Australie, l’ascenseur a été choisi pour plusieurs raisons :

- Une capacité de 1 300 kg permettrait de réduire les besoins de grues lors du levage des pièces de rechange sur la centrale ;

- Une cabine de 1,4 m x 2,4 m pourrait accueillir un brancard de secours, ce qui améliorerait la sécurité sur le site et les interventions d’urgence ;

- La flexibilité de la conception du SC-45 lui a permis d’être facilement configuré pour répondre aux exigences de préconception et aux calculs de charge de la centrale.

UN SYSTÈME DE « GAINE VIRTUELLE »

Basé sur une conception à taille unique, l’Alimak SC-45 est parfaitement adapté à l’installation sur de nouvelles centrales et à la modernisation de structures existantes. Pour répondre aux calculs de charge structurelle du gabarit de levage de matériaux de 500 kg, Alimak a conçu les attaches et les fixations du SC-45 de manière à ce qu’une charge maximale de 6 kN soit placée sur la structure existante.

Alimak a utilisé la tour d’escalier existante de l’usine de Wingfield pour la fixation des traverses de mât et des supports, tandis qu’un tuyau vertical a permis de reculer l’ascenseur par rapport aux paliers pour un meilleur accès. C’est ce système unique de « gaine virtuelle » qui permet d’installer rapidement l’ascenseur SC-45, avec un minimum de travail sur les infrastructures existantes.

UNE SOLUTION D’ACCÈS À LA MAINTENANCE PAR TOUS LES TEMPS

Bien que la plupart des installations de fabrication de bitume de Downer à Wingfield soient automatisées, l’entretien et l’inspection de routine des équipements sont effectués quotidiennement. L’ascenseur industriel Alimak SC-45 permet d’accéder en toute sécurité aux niveaux supérieurs de la centrale d’enrobage, quelles que soient les conditions météorologiques, et réduit le nombre de grues de levage sur le site pour le déplacement des pièces de rechange et des équipements.

DÉTAILS DE L’ASCENSEUR

Site : Usine à bitume de Wingfield, SA, Australie

Modèle de produit : Alimak SC 45

Application : Usine d’asphalte, ascenseur de maintenance

Capacité : 1 300 kg

Dimensions de cabine : 1,4 m x 2,4 m

Vitesse : 0,6 m/sec

Hauteur de levage : 24 m

Alimak est le leader mondial dans la conception et la fabrication de solutions d’accès vertical pour les secteurs de l’industrie et de la construction. La société fournit des ascenseurs à crémaillère et à traction, des ascenseurs de chantier et des plates-formes de travail de haute qualité. Alimak Hek bénéficie d’un réseau international de vente, de service et de distribution réparti dans plus de 90 pays, ayant une position solide sur le marché. L’entreprise dispose d’une vaste base de plus de 23 000 unités installée autour du monde, ce qui lui confère un savoir-faire unique dans tous les domaines d’application industrielle. La société Alimak a été fondée en 1948 et emploie plus de 1 200 personnes dans le monde entier. Alimak fait partie du groupe Alimak, dont le siège est à Stockholm, en Suède.

Galerie de photos

Un ascenseur industriel à crémaillère ALIMAK SE-12 installé pour fournir un accès vertical sûr à l’usine de granulation d’urée d’Incitec Fertilizers à Brisbane, en Australie, sans besoin d’une gaine conventionnelle.

L’installation, qui produisait à l’origine de l’urée perlée, a été modernisée en 1999 et produit aujourd’hui 750 tonnes par jour d’engrais granulé de grande taille, préféré par les agriculteurs.

Comme l’installation se trouve à proximité de zones résidentielles, le contrôle des poussières et des émissions est très important. Les sols de l’usine sont régulièrement lavés pour éliminer la poussière, créant ainsi un flux d’eaux usées qui pourrait facilement entrer dans une gaine d’ascenseur interne. Un ascenseur externe était donc l’alternative préférée, et l’ascenseur fourni par Alimak en Australie constituait la solution idéale. L’ascenseur Alimak est non seulement moins cher à installer qu’un ascenseur et une gaine internes, mais il n’occupe pas non plus un espace intérieur précieux pour l’usine.

Le bâtiment de granulation comprend six niveaux accessibles de l’extérieur, avec jusqu’à quatre niveaux de podiums internes. La centrale est opérationnelle 24 heures sur 24, sept jours sur sept, et l’ascenseur à crémaillère ALIMAK SE-12 est utilisé jusqu’à 20 fois par jour par le personnel d’ingénierie et de maintenance.

L’élévateur ALIMAK SE de la centrale atteint une hauteur totale de 29 mètres et une capacité de charge utile de 1200 kg. Le mât est attaché à la structure métallique derrière le revêtement du bâtiment. Des portes palières à verrouillage électrique et mécanique sont intégrées dans les murs pour un accès sûr aux différents niveaux du bâtiment.

La gamme d’ascenseurs ALIMAK SE est parfaitement adaptée aux environnements industriels. Les ascenseurs sont de construction robuste, avec des panneaux de cabine en aluminium extrudé, un châssis de cabine et des sections de mât en acier galvanisé à chaud, ainsi que des armoires électriques et des boîtiers de commande d’arrêt en acier inoxydable. Leur design et leur construction modulaire permettent de configurer jusqu’à 30 dimensions de cabine différentes pour répondre à un large éventail d’applications. Dotée d’un démarreur direct en ligne ou d’un variateur de fréquence en boucle fermée en option pour un démarrage et un arrêt en douceur, la gamme ALIMAK SE offre des hauteurs de levage supérieures à 250 mètres et des vitesses de 0,4 mètre à 1,0 mètre par seconde.

DÉTAILS

Site : Usine de granulation d’urée d’Incitec Fertilisers, Brisbane, Australie

Application : Installation de granulation

Type d’ascenseur : Ascenseur à crémaillère

Modèle d’ascenseur : ALIMAK SE-12

Capacité : 1 200 kg

Dimensions de la cabine : 1,30 m x 2,08 m x 2,17 m (l x L x H)

Hauteur de levage : 29 m

Galerie de photos

Un ascenseur à crémaillère Alimak a été temporairement installé à la raffinerie de pétrole, afin de créer un accès efficace à la tour de reformage pendant l’arrêt et la rénovation de l’usine. Alimak a exercé ses activités dans le respect de tous les cadres et réglementations de sécurité sur le site, des conditions d’exploitation et des délais.

Fermeture temporaire de la raffinerie

Un ascenseur de chantier à crémaillère Alimak Scando a été installé à la raffinerie de pétrole pour être utilisé pendant l’arrêt, la rénovation et le reconditionnement de l’unité de production d’hydrogène, appelée Reformer BHU. Étant donné l’environnement hautement inflammable de l’usine pétrochimique et la nature des produits fabriqués, des conditions de sécurité et d’exploitation strictes ont été appliquées sur le site. Travaillant en confirmité avec les exigences des installations, Alimak a fourni une solution d’accès temporaire qui a permis de terminer les travaux d’arrêt dans les délais prévus.

Fournir l’accès à la tour de reformage

Afin d’achever la maintenance et les améliorations nécessaires de l’installation dans les délais prévus, il a fallu trouver un moyen de transporter le personnel et le matériel aux niveaux supérieurs de la tour de reformage de 43 m en acier. Un ascenseur à crémaillère Alimak Scando s’est avéré la solution parfaite, répondant aux exigences de taille, de poids, de capacité et de hauteur sur le site.

Les ingénieurs d’Alimak ont conçu et fabriqué des supports uniques avec des fixations extra longues pour fixer les sections du mât à la structure irrégulière en acier de la tour, conformément aux exigences de sécurité de l’usine pétrochimique. En outre, des plates-formes élargies ont été installées aux paliers de 33 et 37 mètres, offrant une passerelle sûre entre la cabine et la tour.

Répondre aux exigences de sécurité et d’exploitation des installations

L’installation et le démontage de l’ascenseur à crémaillère temporaire ont été effectués dans le respect de règles de travail strictes du site, les techniciens d’Alimak surveillant l’utilisation de tous les outils électriques et effectuant les travaux dans les délais prévus.

Détails

Site : Raffinerie de pétrole, Australie

Modèle de produit : ALIMAK SCANDO 12/20

Application : Fermeture de la raffinerie, ascenseur temporaire

Nombre de paliers : 2

Capacité : 1 200 kg

Dimensions de la cabine : 2,0 m x 1,5 m

Vitesse : 40 m/min

Hauteur de lavage : 37 m

Galerie de photos

Pour célébrer ses 25 ans de service, Alimak revient sur l’un des projets les plus importants et les plus uniques que la société ait entrepris dans le monde entier, et sur la contribution qu’elle a apportée à l’une des structures les plus reconnaissables d’Australie.

En 1986, Alimak a conçu, fabriqué et installé deux ascenseurs industriels sur l’un des bâtiments les plus emblématiques et historiques d’Australie.

Contexte historique

En 1978, le Premier ministre Malcolm Fraser a dévoilé le projet de construction d’un nouveau Parlement pour célébrer le 200e anniversaire de l’Australie. Conçu par les architectes Mitchell/Giurgola & Thorp, le nouveau Parlement aurait une surface six fois supérieure à celle de la structure d’origine et pourrait accueillir plus de 5 000 personnes. Lorsque la construction a commencé en 1981, c’était le bâtiment le plus cher du monde, estimé à 1,1 milliard de dollars australiens.

Inauguré par la reine Elizabeth II le 9 mai 1988, l’inauguration du nouveau Parlement a coïncidé avec la célébration de 200 ans de colonisation européenne et l’anniversaire de l’ouverture du premier Parlement fédéral à Melbourne le 9 mai 1901.

Le mât du drapeau

La forme du bâtiment s’aligne sur l’axe terrestre conçu par l’architecte Walter Burley Griffin dans son plan directeur pour Canberra. Les murs se courbent pour former le début du triangle parlementaire, tandis qu’un mât en acier inoxydable de 81 mètres, ancré à quatre pieds en acier en forme d’arc, trône au sommet du bâtiment central.

Point de mire visuel et pièce maîtresse étonnante, le mât du drapeau fût composé de 220 tonnes d’acier inoxydable de Newcastle (Nouvelle-Galles du Sud), levant un drapeau australien de 25 kg et mesurant la moitié de la taille d’un court de tennis.

Le mât du drapeau lui-même a été conçu pour être entièrement éclairé la nuit par une série complexe de luminaires temporisés contenus dans le « cluster » du mât, le point où les quatre pieds en acier inoxydable se rejoignent pour soutenir le mât de 81 mètres. Ce « cluster » contient également la plate-forme à partir de laquelle le drapeau peut être fixé et détaché de la drisse du mât. Lors de la phase de conception du nouveau Parlement, la question s’est posée de savoir comment, en cas de problème avec l’éclairage ou les systèmes de treuillage mécanique, quelqu’un pourrait accéder au mât du drapeau pour l’entretien ou les réparations. Les consultants d’Alimak ont fourni la solution parfaite.

Préservant les « lignes pures » de la structure

En 1985, Alimak a obtenu le contrat pour la conception, la fabrication et l’installation de deux ascenseurs industriels à crémaillère spécialement conçus pour le Parlement. Alimak a travaillé en étroite collaboration avec les architectes et les responsables du projet sur la conception, l’ingénierie et l’esthétique de l’intégration les deux ascenseurs à crémaillère dans la structure du mât. Afin de préserver l’impact visuel du nouveau Parlement, il était essentiel que le mât du drapeau ait des lignes nettes et ne soit pas visuellement perturbé par l’intrusion des ascenseurs. Pour y parvenir, les ingénieurs d’Alimak ont conçu un support unique en acier inoxydable qui pouvait être boulonné directement sur le pied en acier inoxydable, sans l’aide d’un mât. De cette façon, le support était caché à la vue du public, camouflé contre le pied du mât du drapeau.

Conception et fabrication

Ce nouveau système de support complexe a nécessité l’utilisation d’un pignon en bronze doux pour fonctionner sur la crémaillère en acier inoxydable trempé, en remplacement du pignon standard en acier à capacité améliorée. Les avantages de l’utilisation d’un pignon en bronze étaient triples : Le pignon permettrait de limiter l’usure de l’ascenseur à un seul composant enfermé dans la boîte de vitesses, au lieu de l’usure de l’ensemble des 81 mètres de crémaillère ; il permettrait à l’ascenseur de fonctionner sans avoir besoin de lubrifiants, évitant ainsi toute « tache » potentielle sur le pied du mât en acier inoxydable ; et il minimiserait le mouvement de la cabine d’ascenseur sur la crémaillère et réduirait le bruit de fonctionnement.

Afin de préserver l’aspect esthétique du bâtiment, chaque ascenseur a été peint pour correspondre à la finition satinée du mât en acier inoxydable, et a été conçu pour être garé derrière un renfoncement du bâtiment. Ainsi, les deux ascenseurs restaient cachés à la vue du public lorsqu’ils n’étaient pas utilisés et, sur le plan esthétique, la façade du bâtiment restait inchangée. Les deux ascenseurs ont été conçus et fabriqués en Suède, conformément aux normes nationales suédoises et aux normes australiennes, et sont arrivées sur le site du Parlement en octobre 1986.

Concept de double ascenseur

La solution unique d’Alimak pour relever le défi au Parlement a été un concept d’ascenseur double : un ascenseur pour parcourir les 61m du pied sud-est du mât, avec une inclinaison de 40°, jusqu’au premier palier, et un second ascenseur pour continuer les 24m supplémentaires jusqu’au sommet du mât conique.

Ascenseur inférieur

L’ascenseur inférieur, d’une capacité de 300 kg et équipé pour transporter 3 personnes à une vitesse de 9 m/min, parcourt les 50 m du pied en acier inoxydable jusqu’au premier palier du cluster, et de là, peut parcourir 10 m supplémentaires jusqu’au deuxième palier. Le premier palier est principalement utilisée comme support structurel pour le mât du drapeau ; le deuxième facilite le changement du drapeau et abrite le système d’éclairage du mât.

L’accès aux deux paliers se fait par un pont-levis électrique/hydraulique contenu dans l’ascenseur. En arrivant au palier, ce pont de transfert se prolonge depuis l’ascenseur et est descendu sur le palier, formant une passerelle. Cela permet de passer de la cabine d’ascenseur à chacun des paliers, permettant au personnel de sortir de l’ascenseur pour effectuer la maintenance nécessaire sur les paliers.

Ascenseur supérieur

L’ascenseur supérieur, d’une capacité de 100 kg, est équipé pour transporter une seule personne pour les 24 m supplémentaires jusqu’au sommet du mât, permettant au personnel d’atteindre les cordes externes, le système de poulies et le drapeau hissé, si le système de treuil tombe en panne ou si les poulies doivent être remplacées.

Installation

Les deux ascenseurs en acier galvanisé d’Alimak sont arrivés sur le site du Parlement en octobre 1986, et ont été entièrement installés et opérationnels en mai 1987. L’installation s’est faite par étapes, dont la première consistait à boulonner systématiquement une grande partie du système de crémaillère au pied de support en acier inoxydable, au fur et à mesure de la construction du mât. La deuxième étape consistait à manipuler les 75 kg restants dans l’ascenseur inférieur, à les amener dans la bonne position, à les treuiller par la trappe du toit et à les verrouiller en place. La section incurvée de 150 kg du rail, qui devait négocier l’inclinaison de 40° du pied du mât, a été manœuvrée en place à l’aide de la grue à tour du site. Étant donné la forme triangulaire du pied de support et les variations du métal, des cales en acier inoxydable ont été fixées à la structure pour garantir que le support reste parfaitement à niveau lorsqu’il est boulonné en position.

Les deux ascenseurs à crémaillère Alimak fonctionnent au Parlement depuis 25 ans et desservent le mât central d’où flotte le drapeau australien.

Le système unique de crémaillère d’Alimak a permis à l’ascenseur de négocier la courbe prononcée du pied, passant d’un angle de 40° presque horizontal à la verticale le long de la même crémaillère. Les dispositifs de sécurité Alimak, les freins centrifuges et les systèmes de descente automatique permettent aux deux ascenseurs de s’abaisser par gravité à une vitesse contrôlée en cas de problème d’alimentation électrique imprévu.

Changer le drapeau

Le drapeau, qui mesure 12,8 m x 6,4 m, est changé toutes les quatre à six semaines en raison des dégâts causés par les intempéries et nécessite trois personnes pour effectuer le changement. Une seule personne doit actionner le système de treuil manuel situé sur la paroi nord-est de la structure afin de faire descendre le drapeau sur le palier supérieur. Pendant ce temps, deux membres du personnel doivent utiliser l’ascenseur Alimak inférieur pour parcourir les 61 m jusqu’au deuxième palier afin de détacher et de remplacer le drapeau. Le drapeau peut ensuite être hissé une nouvelle fois, à l’aide du système de treuillage actionné depuis le sol.

Soutien supplémentaire d’Alimak

Depuis l’installation des deux ascenseurs à crémaillère en 1987, Alimak a effectué un entretien sur les deux ascenseurs tous les quatre ans pour assurer l’échange des dispositifs de sécurité et effectuer des tests de chute. Le service et l’entretien de routine du mât, des ascenseurs et du système de treuillage sont assurés par le personnel des services mécaniques du Parlement. En 1990, une rénovation mineure a été réalisée sur l’ascenseur inférieur afin de remplacer un ensemble boîte de vitesses et frein centrifuge. Étant donné l’emplacement de l’ascenseur et les difficultés d’accès à la structure du mât, un hélicoptère de l’armée australienne a été engagé pour hisser la boîte de vitesses de 50 kg de la cabine d’ascenseur et la transporter vers un véhicule de maintenance situé à proximité. La boîte de vitesses a ensuite été transportée dans un atelier pour être remise à neuf, et remplacée une nouvelle fois à l’aide d’un hélicoptère.

Les deux ascenseurs à crémaillère Alimak fonctionnent au Parlement depuis 25 ans et desservent le mât central d’où flotte le drapeau australien. La nature unique du projet, associée aux défis d’ingénierie et de conception qu’il comporte, en a fait l’un des plus grands projets réalisés par Alimak dans le monde. 25 ans plus tard, Alimak célèbre l’une de ses plus grandes réalisations et la contribution apportée à l’une des structures les plus emblématiques d’Australie.

Détails de l’ascenseur

Site : Parlement australien, Canberra, Australie

Année d’installation : 1986

Application : Mât de drapeau, accès par ascenseur

Type d’ascenseur : Alimak 300 kg, Alimak 100 kg

Hauteur de lavage : 81 m

Vitesse : 9 m/min

Capacité : 300 kg, 100 kg

Galerie de photos

Alimak a configuré l’ascenseur industriel Alimak SE 1200 avec un indice antidéflagrant pour répondre aux exigences de la zone dangereuse où se trouve la plate-forme gazière North Rankin A. Grâce à des boîtiers d’appel externes, l’ascenseur peut être appelé, chargé et dirigé vers le niveau requis.

Extension de la plate-forme

Le réaménagement et l’extension de la plate-forme North Rankin A par le projet North West Shelf exploité par Woodside comprend l’installation d’une nouvelle plate-forme North Rankin B, reliée par deux ponts de 100 m à la plate-forme North Rankin A existante. Située à 135 km au nord-ouest de Karratha, la plate-forme NRA est l’une des plus grandes plate-formes de production de gaz au monde, produisant plus de 51 000 tonnes de gaz et de condensats de gaz par jour.

Ascenseur à crémaillère à bagages

En mars 2012, Woodside a installé un ascenseur industriel Alimak SE 1200, avec un classement antidéflagrant, sur la plate-forme North Rankin A. Disponible 24 heures sur 24, le monte-bagages dessert les installations d’hébergement à bord de la plate-forme, transportant les bagages des travailleurs du haut du module d’hébergement jusqu’au pont piétonnier du sud.

Le défi d’Alimak

Compte tenu des exigences de la zone dangereuse de la plate-forme de production de gaz, Alimak Hek devait relever trois défis dans le cadre du projet : premièrement, l’ascenseur devait être configuré pour une classification Ex (antidéflagrant) ; deuxièmement, l’ascenseur devait être équipé pour être utilisé en commande externe sans la présence d’un opérateur dans la cabine ; et troisièmement, l’ascenseur devait être installé à la fois sur terre et en mer afin de réduire le temps nécessaire pour terminer l’installation, les essais et la mise en service sur la plate-forme elle-même.

Un ascenseur antidéflagrant

Étant donné l’emplacement de l’ascenseur sur une plate-forme gazière offshore, les normes des zones dangereuses ont dicté que l’ascenseur soit configuré avec un classement Ex. Alimak Hek a travaillé en étroite collaboration avec le client pour s’assurer que l’ascenseur répondait à la fois aux spécifications du client et aux exigences de la zone. Pour obtenir un classement Ex, l’ascenseur a été conçu et fabriqué conformément aux exigences des zones dangereuses désignées, classées en zone 2, groupe de gaz IIA et classe de température T3. Conformément au classement Ex de l’ascenseur, Alimak Hek a fourni une documentation Ex complète et des dossiers de mise en service pour les phases d’installation sur terre et en mer.

Contrôles externes

Comme l’ascenseur devait fournir un moyen sûr et utilisable par tous les temps pour transporter des bagages à bord de la plate-forme, il était nécessaire qu’il soit équipé de postes d’appel externes pour les déplacements de baggages seulement. Conformément aux spécifications du client, Alimak Hek a modifié le circuit de commande électrique pour permettre l’utilisation de la fonction « appel et envoi ». Étant donné que le monte-bagages ne servait qu’à transporter des équipements, ces contrôles externes permettaient au personnel de faire fonctionner l’ascenseur sans avoir à se déplacer à l’intérieur de celui-ci. De cette manière, les opérateurs pouvaient appeler l’ascenseur en utilisant des commutateurs d’appel externes situés sur le toit des logements des personnes et sur le palier pour piétons du pont sud, puis envoyer l’ascenseur au niveau requis.

Alimak a réalisé l’installation, les essais et la mise en service de l’ascenseur sur terre et en mer afin de réduire au minimum le temps d’installation et de formation à bord de la plate-forme.

Installation onshore/offshore

Afin de réduire au minimum le temps d’installation et de formation à bord de la plate-forme offshore, Alimak a suivi une formation à la mise en service sur terre et en mer, ainsi qu’une formation à la maintenance et à l’utilisation de l’ascenseur. L’installation a eu lieu sur le chantier naval AOG à Kwinana, en Australie occidentale. La cage d’ascenseur a été construite et érigée dans l’installation sur terre, ce qui a permis à l’ascenseur de subir une installation complète, des essais et une mise en service dans la gaine d’ascenseur construite. Après l’installation sur terre, la cabine d’ascenseur a été bloquée dans la gaine, tournée sur le côté et transportée vers la plate-forme offshore pour la phase finale de mise en service.

Une fois érigés sur la plate-forme offshore, l’ascenseur et la gaine ont subi la dernière étape des essais et de mise en service, la formation du personnel étant assurée par des techniciens certifiés Alimak.

L’ascenseur Alimak SE-Ex 1200 est en service sur la plate-forme North Rankin A depuis mars 2012. Conçu pour un service intermittent, le monte-bagages a une durée de vie prévue de 30 ans minimum avec un entretien régulier.

Détails

Site : Plate-forme North Rankin A, Océan Indien, Australie

Modèle : Alimak SE-Ex 1200

Application : Plate-forme de production de gaz, monte-bagages

Nombre de paliers : 2

Capacité : 1 200 kg

Dimensions de cabine : 1,6 m x 1,7 m

Vitesse : 0,6 m/s

Hauteur de levage : 11 m

Galerie de photos

Un ascenseur industriel à crémaillère Alimak SE a été installé dans une tour d’accès au chantier naval de Williamstown dans l’État de Victoria, en Australie. Utilisé comme principal moyen d’accès aux coques des navires à quai, l’ascenseur Alimak améliore la sécurité sur le chantier naval en permettant un accès d’urgence et le transport de brancards.

Donner accès aux coques des navires

Alimak a obtenu le contrat de conception, de fabrication et d’installation d’un ascenseur à crémaillère pour personnes et matériaux sur le chantier naval de Nelson Pier à Williamstown. Situé au nord de la baie de Port Phillip de Melbourne, le Nelson Pier a fait l’objet d’une modernisation de plusieurs millions de dollars pour répondre à l’augmentation du trafic dans le port. Les améliorations apportées aux infrastructures comprennent la construction d’un nouveau dauphin d’amarrage de 40 m, de tours d’accès et de brisants pour permettre au personnel et au matériel d’atteindre les ponts de la coque des navires depuis le niveau de la jetée. Un ascenseur industriel à crémaillère Alimak a été pré-conçu dans la nouvelle infrastructure pour assurer le transport vertical vers les coques des navires à quai, via la tour d’accès de la jetée.

Flexibilité et dimensions élargies de la cabine

Mis en service en juillet 2012, l’ascenseur Alimak SE permet un accès vertical aux coques des navires depuis le niveau de la jetée, ce qui facilite le déplacement du personnel, du matériel et de l’équipement, tout en offrant un accès de secours pour les brancards. En raison des conditions du site, il était nécessaire d’installer l’ascenseur sur la rampe inclinée de la jetée ; la flexibilité de la gamme d’ascenseurs industriels Alimak SE a rendu cela facilement possible.

Principal moyen d’accès aux coques des navires amarrés, l’ascenseur industriel Alimak est utilisé pour transporter personnel, matériaux, outils et équipements, ce qui libère l’utilisation des grues sur le site. Choisi pour sa cabine élargie et sa capacité de charge utile de 1600 kg, l’ascenseur Alimak SE est capable de transporter des charges palettisées et des brancards de secours.

Accès et évacuation d’urgence

L’intégration de l’ascenseur Alimak dans la tour d’accès à la jetée a amélioré l’efficacité et la sécurité sur le site du chantier naval en fournissant un moyen d’accès et d’évacuation d’urgence. En cas d’accident sur la coque d’un navire, l’ascenseur industriel Alimak permet à une équipe d’intervention d’urgence d’atteindre et de transporter en toute sécurité les travailleurs blessés à l’aide d’un brancard.

Idéalement adaptés pour fonctionner dans les environnements les plus extrêmes, la nature durable de la gamme d’ascenseurs Alimak SE en a fait la solution d’accès parfaite pour la jetée exposée. Composé en acier galvanisé à chaud, l’ascenseur industriel Alimak assure un confort et une facilité d’utilisation maximum à l’opérateur, sans compromis sur l’efficacité.