Huit plates-formes de travail élévatrices sur mât Alimak ont été utilisées lors de la rénovation de la tour 160 Park View de 96 mètres de haut à Francfort. La tour se compose d'un hôtel de première classe et de résidences de luxe.

À l'heure actuelle, trois MC 450 à deux mâts, un MC 450 à un mât et un MSHF à un mât sont utilisés sur le projet. Les hauteurs de levage varient de 24 à 94 mètres. Alimak a fourni la solution technique la plus convaincante pour le démontage et le remontage de la façade et les produits proviennent de la flotte de location d'Alimak en Allemagne.

Le projet de rénovation a débuté en 2017 et devrait être prêt d'ici 2023.

Le MC 450 est la gamme moyenne de plates-formes élévatrices sur mât d'Alimak, offrant des longueurs allant jusqu'à 10,2 m dans une configuration à un seul mât et jusqu'à 30,2 m dans une configuration à deux mâts.

DÉTAILS DE LA PLATEFORME

Projet : 160 vue sur le parc

Lieu : Quartier Westend, Francfort, Allemagne

Application : construction de grande hauteur

Catégorie de produit : Plates-formes élévatrices sur mât

Modèles : Alimak MC 450 et MSHF

Nb de plateformes : 8

Tailles de plate-forme : 1,2–2,2 x 8–29,9 m (l x L)

Capacité : jusqu'à 2 000 kg

Vitesse : 8-9,6 m/min

Hauteur de levage : Varie entre 24 et 94 m

Un grand centre de données situé à Slough, au Royaume-Uni, avait besoin d’un ascenseur pour répondre aux exigences uniques du bâtiment. Le type de centre de données « Méga-Centre » comprend un espace de bureau vaste et complexe avec un volume d’installations informatiques important.

Un résultat important pour le client était la possibilité de placer de l’équipement lourd sur le toit du bâtiment tout en gardant de précieux espaces de bureau libres à l’intérieur.

Ce client avait besoin d’un ascenseur pouvant atteindre le toit pour transporter de l’équipement lourd au niveau du portique et être imperméable aux conditions météorologiques extérieures.

L’importante usine informatique située au niveau du toit doit être toujours accessible, il était donc essentiel pour le client que l’ascenseur soit hautement fiable et reste en service avec un minimum de temps d’arrêt.

En tant que tel, un ascenseur Alimak personnalisé a été installé pour ce bâtiment de centre de données complexe. La solution d’ascenseur a répondu aux exigences uniques du client, qui comportaient une hauteur de cabine d’ascenseur inhabituelle et une conception résistante aux intempéries. L’ascenseur Alimak permet un transport fiable du personnel et des installations et équipements informatiques pesant jusqu’à 3 200 kg, du niveau du sol au portique en toute simplicité.

La gamme Alimak est réputée pour sa conception durable pour une utilisation industrielle exigeante. La technologie à crémaillère et pignon d’Alimak signifie qu’il n’y a pas besoin d’arbre, ce qui rend cet ascenseur aussi facile à installer que robuste. Un attribut unique est l’adéquation de l’ascenseur aux applications intérieures et extérieures, tout en permettant également une personnalisation pour répondre aux exigences les plus uniques d’un client.

La gamme dédiée de solutions d’accès vertical d’Alimak développées pour une utilisation dans les environnements de centres de données est conçue pour fonctionner dans des espaces restreints et augmenter la productivité et améliorer l’efficacité. Les capacités d’Alimak à répondre à ces exigences renforcent davantage notre réputation de fournisseur d’accès vertical de premier plan pour les centres de données et les entrepôts.

DÉTAILS DE L’ASCENSEUR

Lieu : Slough, Royaume-Uni

Application : Centre de données

Modèle d’ascenseur : Alimak Scando Special

Capacité : 3 200 kg

Taille de la cabine d’ascenseur : 1,56 m x 3,9 m x 2,8 m (L x L x H)

Vitesse : 0,7 m/s

Hauteur de levage : 11 m

Nombre d’atterrissages : 4

Un ascenseur industriel Alimak a été installé à Rookery South Energy Recovery Facility (ERF). L'installation de l'ascenseur a été achevée en janvier 2022, l'ERF devant être pleinement opérationnel au premier trimestre 2022, dans le cadre d'un projet dirigé par Hitachi Zosen Inova. L'installation offrira une alternative durable à l'enfouissement en générant de l'électricité propre à partir des déchets.

Ayant fourni des ascenseurs industriels sur trois projets précédents, Alimak était le fournisseur privilégié de HZI, travaillant en étroite collaboration avec eux pour produire une spécification détaillée pour répondre aux besoins du projet. Alimak a également travaillé avec l'architecte du projet permettant l'intégration de nos dessins dès le début de la phase de conception.

L'élévateur à crémaillère Alimak SE 2000 FC mesure 2,60 mx 1,56 m, avec une capacité de 2 000 kg. Il parcourra 38,8 m et sera utilisé pour transporter du matériel de maintenance lourde et des pièces de rechange jusqu'à la chaufferie.

Le support de maintenance, fourni par Alimak Service, sera fourni à Covanta, qui sont les opérateurs de l'usine.

Pour s'assurer que le projet respecte le budget, des portes d'ascenseur traditionnelles reliées mécaniquement ont été fournies, au lieu du nouveau type de communication sans fil. Cela signifiait que les ingénieurs d'Alimak devaient concevoir un système de stabilisation pour s'assurer que les portes de l'ascenseur et les portes palières restaient connectées lors de l'ouverture et de la fermeture. ceci a été réalisé en utilisant un troisième rail de guidage (guide en T), qui parcourait toute la hauteur de l'installation pour permettre l'interface correcte des portes et maintenir un fonctionnement sûr et fiable.

Le moyen le plus efficace d'installer l'ascenseur consistait à installer la cabine complète en une seule pièce au-dessus de la cage d'ascenseur. Cela a permis à l'ascenseur d'être testé en usine. être expédié en une seule pièce signifiait qu'il était dans un état pleinement opérationnel lorsqu'il était installé et alimenté pour la première fois.

DÉTAILS DE L'ASCENSEUR

Lieu : Rookery South Pit, Bedfordshire, Royaume-Uni

Applications : énergie des déchets

Type d'ascenseur : Crémaillère et pignon

Modèle d'ascenseur : ALIMAK SE 2000 FC

Capacité : 2 000 kg

Taille de la cabine d'ascenseur : 2,60 mx 1,56 m (l x L)

Hauteur de levage : 38,8 m

Nombre d'atterrissages : 10

Un deuxième développement prestigieux à South Quay Plaza à Canary Wharf a choisi les produits Alimak pour aider à la construction. Il s'agit de l'un des premiers projets dans lesquels Alimak a utilisé sa galerie BIM (Building Information Modeling) pour aider à la planification.

ÉLÉVATEURS DE CONSTRUCTION ET PLATEFORMES DE TRANSPORT

Il y a cinq treuils de construction Alimak à l'œuvre sur le projet de développement South Quay Plaza 4. Un Mammoth bi-mâts, un Scando 650 XL FC-S et un Scando 650 FC sont installés en configuration Triplex, desservant 55 paliers jusqu'à 190m.

Deux monte-charges Alimak Scando 450 FC desservent 53 étages, dont deux sous-sols, au cœur du bâtiment. Enfin, une plateforme de transport Alimak TPL 1000 permettra d'accéder aux deux derniers étages du bâtiment. L'expérience d'Alimak sur des projets similaires, y compris les premières phases sur SQP, nous a permis d'améliorer numériquement le produit BIM pour garantir que les améliorations de conception ont été validées avant l'installation.

PROJET

South Quay Plaza 4 est un développement du groupe Berkeley et a été conçu par Foster+Partners. Une fois terminé, il comptera 58 étages et comprendra à la fois des unités résidentielles et commerciales, ainsi qu'une terrasse commune et un jardin aérien.

GALERIE ALIMAK BIM

La galerie BIM d'Alimak contient des modèles 3D avec des informations clés intégrées sur nos élévateurs de chantier. Les modèles BIM peuvent être configurés selon les besoins du client, ce qui lui permet de simuler l'utilisation de nos produits lors de la phase de planification d'un projet.

Le projet South Quay Plaza 4 a utilisé le modèle NAVIS avec Alimak BIM intégré. Cela signifie qu'ils ont pu configurer les modèles BIM selon la configuration requise exacte et les simuler dans l'environnement de projet spécifique, ce qui a permis d'obtenir une solution « correcte du premier coup ».

La galerie BIM a été développée par l'équipe d'Alimak à Boras, en Suède et est disponible sur notre site Web.

DÉFIS DU PROJET

Le bâtiment est très proche de la ligne de train DLR de Londres, il y avait donc très peu d'espace pour installer le treuil. Les ingénieurs d'Alimak devaient rester à 5 m du DLR et le treuil n'était pas autorisé à être soulevé plus haut que le pont du DLR. Lors de l'installation, une zone d'exclusion a été créée en fermant les portes d'entrée et de sortie du site. Les palans ont ensuite été soigneusement mis en place.

Pour s'assurer que les produits d'Alimak servent la construction de la manière la plus efficace, les treuils installés à l'extérieur dans la configuration Triplex ont été enfoncés dans la fosse de 1,5 m. Le résultat est que le plancher de l'élévateur est au niveau du sol, ce qui accélère les temps de chargement et de déchargement.

Une partie de la construction nécessite le déchargement des panneaux de façade d'un camion sur une plate-forme sur roues. Pour aider à cela, les ingénieurs d'Alimak ont conçu une porte sur mesure de 4,2 m de haut pour le palan Mammoth (la hauteur standard est de 2,8 m). Ces portes sur mesure signifient que la plate-forme portant les panneaux de façade peut être poussée directement sur le palan, prête à être transportée vers le étage concerné. Les portails sur mesure ont une extension de vantail en acier qui offre une hauteur supplémentaire. Lorsque cela n'est pas nécessaire, l'extension peut être verrouillée, ce qui permet d'ouvrir uniquement la partie de taille standard du portail.

DÉTAILS DU PALAN

Lieu : South Quay Plaza 4, Londres, Royaume-Uni

Application : Immeuble de grande hauteur

Modèles de palan : x Alimak TM Mammoth 55/50, 1 x Alimak Scando 650 FC-S XL 25/50, 1 x Alimak Scando 650 FC 32/39, 2 x Alimak Scando 450 FC 17/22

Modèle de plate-forme de transport : 1 x Alimak TPL 1000

Capacité : 1 000 – 5 500 kg

Dimensions des chariots de levage (L x L x H) : 3,0 mx 5,0 mx 3,0 m, 2,0 mx 5,0 mx 2,8 m, 1,5 mx 3,9 mx 2,3 m, 1,4 mx 2,2 mx 2,0 m

Taille de la plate-forme de transport : 2,4 mx 1,9 mx 2,4 m

Vitesse : 24m/min – 100m/min

Hauteur de levage : varie entre 99 m et 190 m

GALERIE

Les treuils et les monte-mâts Alimak Scando 650 ont fourni un accès vertical aux personnes et aux matériaux lors de la construction du nouveau centre culturel Sara à Skellefteå, en Suède. Le centre culturel est l'un des bâtiments en bois les plus hauts du monde à ce jour.

Situé au cœur du centre de Skellefteå, dans le nord de la Suède, vous trouverez l'une des maisons en bois les plus hautes du monde – le nouveau centre culturel Sara, qui accueillera des salles d'art, de spectacle et de littérature, ainsi qu'un hôtel. Les treuils de construction Alimak et les plates-formes de travail sur mât ont fourni un accès vertical pendant la construction du bâtiment en bois de 80 mètres de haut.

Deux treuils de construction Alimak Scando 650, un de chaque côté du bâtiment, ont été utilisés sur le site pour transporter les travailleurs et les matériaux de haut en bas du bâtiment de 20 étages. La société de location suédoise Cramo était responsable de la livraison des treuils de construction Alimak pour le projet.

En plus des treuils de construction Alimak, plusieurs plates-formes de travail sur mât Alimak ont également été utilisées pour le revêtement de façade et l'installation de fenêtres. Au total, 12 plates-formes de travail escamotables sur mât ont été utilisées en configuration à deux mâts sur le projet à différentes hauteurs. Le partenaire de location d'Alimak, Bennab, était responsable de la livraison de toutes les plates-formes de travail sur mât à Cramo pour le projet.

Le bâtiment se compose d'une section basse de quatre étages et d'une section de tour au sommet, qui s'étend sur 16 étages supplémentaires.

La construction a commencé fin 2018 et le bâtiment a ouvert ses portes au public en septembre 2021. Le centre culturel Sara deviendra le nouveau lieu de rencontre de Skellefteå pour des concerts, des spectacles, des réunions, des expositions, des événements et des congrès. L'ensemble du bâtiment débordera de créativité et le nouvel hôtel propose un spa, un restaurant avec vue panoramique et un hébergement de première classe.

Le bâtiment est fortement axé sur la durabilité, avec le spa au 20e étage offrant une vue sur les forêts d'où provient la matière première, et avec son système de chauffage et de refroidissement régulé par l'électricité de la rivière Skellefteå.

L'écrivain suédois Sara Lidman a reçu le nom du nouveau centre culturel de Skellefteå.

DÉTAILS DU PALAN

Lieu : Centre culturel Sara, Skellefteå

Application : Nouvelle construction

Nombre de wagons de levage : 2

Modèles de palan : Alimak Scando 650

Capacité : 2 000 kg

Dimensions du chariot élévateur : 1,3 mx 2,2 mx 2,1 m (L x L x H)

Vitesse : 0,6 m/s

Hauteur de levage : ~20 et 80 m

GALERIE

La centrale électrique SSE Great Island à Wexford a remplacé l'ancienne centrale au fioul en 2015 par une nouvelle centrale au gaz moderne, qui compte parmi les plus propres et les plus efficaces d'Irlande, générant suffisamment d'électricité pour alimenter un demi-million de foyers irlandais.

En plus de fournir à leurs marchés l'énergie dont ils ont besoin, SSE Thermal s'engage également à travailler vers un avenir net zéro avec une énergie thermique flexible et efficace jouant un rôle crucial dans la sécurité de l'approvisionnement en électricité aux côtés des technologies de production d'énergie renouvelable.

Un élément essentiel de l'infrastructure de la centrale électrique de Great Island est le générateur de vapeur à récupération de chaleur (HRSG). Le générateur améliore l'efficacité globale en récupérant la chaleur d'échappement de la centrale électrique qui serait autrement gaspillée. Un HRSG peut être utilisé pour créer de la vapeur qui entraîne des turbines et produit encore plus d'électricité. Dans certains cas, cela peut augmenter l'efficacité globale jusqu'à 85 % à 90 % tout en réduisant les impacts environnementaux.

Compte tenu des températures et des pressions extrêmes impliquées dans le processus et de la grande et complexe machinerie HRSG, un accès vertical fiable pour les inspections régulières et les travaux de maintenance est vital. En tant que leader de l'industrie des solutions d'accès vertical et partenaire existant de SSE Thermal, un ascenseur industriel Alimak construit sur une technologie à crémaillère et pignon éprouvée était le choix évident pour ce projet. Dans ce cas, un ascenseur industriel Alimak SE conçu pour résister aux environnements les plus difficiles a été choisi.

La conception à crémaillère et pignon de l'Alimak SE ne nécessite pas de cage d'ascenseur ni de salle des machines séparée. Des structures de support étendues ne sont pas non plus nécessaires pour le rail de guidage. Cette conception avancée a rendu l'interface avec le système existant à Great Island beaucoup plus simple que l'alternative de l'ascenseur à traction. L'espace d'accès autour du HSRG était extrêmement restreint. Néanmoins, la conception de l'Alimak SE 500 a permis un processus d'installation grâce auquel l'ascenseur pouvait être posé sur le dos et transporté sous la charpente métallique du bâtiment. De là, il a été soulevé et tourné à l'aide de poutres suspendues et solidement installé sur le mât. La charpente métallique d'interface de porte palière et les interfaces d'attache de mât avaient déjà été préparées à l'aide d'échafaudages intermédiaires.

La conception flexible et innovante a permis un processus d'installation fluide pour un bâtiment existant avec des exigences d'espace restreintes, le tout sans sacrifier les fonctionnalités requises en fonctionnement.

DÉTAILS DE L'ASCENSEUR

Lieu : Irlande, comté de Wexford

Type d'application : centrale électrique HRSG

Type d'ascenseur : Crémaillère et pignon

Modèle d'ascenseur : Alimak SE 500 FC

Capacité : 500kg/6 passagers

Dimensions de la cabine d'ascenseur : 1,04 mx 1,3 mx 2,08 m (L x L x H)

Vitesse : 0,6 m/s

Hauteur de levage : 28,16 m

Nombre d'atterrissages : 3

Année d'installation : 2020

GALERIE

Le nouveau pont Hisingen à Göteborg, en Suède, est un développement d’infrastructure publique clé pour la ville. Il remplace l’ancien pont Göta älv et prévoit une distance de traversée plus courte entre Hisingen et le centre-ville en traversant la rivière Göta älv.

La conception remarquable du nouveau pont Hisingen implique quatre structures de pylônes distinctes et une capacité de levage vertical.

Dans ce cas, une solution d’accès vertical pratique et compacte est requise avec un ascenseur situé dans chacun des quatre pylônes. Ceci est essentiel pour les tâches d’entretien et de maintenance à l’intérieur de la structure du pylône où se trouvent les contrepoids et les machines du pont levant vertical. Chaque jambe de pylône sera desservie de manière efficace et pratique par un ascenseur Alimak construit sur une technologie à crémaillère donnant accès à cinq paliers jusqu’à une hauteur de levage de 36 mètres, se déplaçant à 0,6 m/seconde et offrant une capacité de charge utile de 300 kg. L’entraînement à crémaillère éprouvé et testé pour la première fois par Alimak il y a de nombreuses années était la seule solution viable pour ce projet, le mécanisme d’entraînement étant situé dans la cabine d’ascenseur elle-même et éliminant le besoin d’espace pour une cage ou une salle des machines séparée.

Les pylônes de pont présentent des difficultés d’accès particulières en raison de l’espace nécessairement limité disponible. Un accès pratique et fiable, cependant, reste essentiel pour que le personnel de maintenance puisse effectuer des tâches critiques liées à des aspects tels que les haubans et les voyants d’avertissement d’avion au sommet de chaque structure.

Avec plus de 40 ans d’expérience dans les systèmes d’accès verticaux pour les projets de ponts, Alimak possède une expérience unique pour relever et surmonter les défis spécifiques qui surviennent avec un pont spécifique, sa géographie et son ingénierie. En plus de l’ascenseur compact et fiable avec sa conception d’entraînement à crémaillère pour les espaces étroits, les ascenseurs d’Alimak peuvent également être adaptés pour traverser des surfaces inclinées ou courbes selon la forme de la structure du pylône du pont.

DÉTAILS DE L’ASCENSEUR

Lieu : Göteborg, Suède

Application : pylône de pont

Type d’ascenseur : Crémaillère et pignon

Modèle d’ascenseur : Alimak SE 300 DOL avec mât spécial U-600

Capacité : 300kg

Dimensions de la cabine d’ascenseur : 0,78 mx 1,04 mx 2,17 m (L x L x H)

Vitesse : 0,6 m/s

Nombre d’ascenseurs : 4

Colombo Costruzioni SpA a utilisé deux monte-charges pour passagers et matériaux Alimak lors de la construction des gratte-ciel de Bosco Verticale à Milan, en Italie. Un projet de construction innovant de deux tours abritant plus de 900 arbres qui a remporté le prestigieux International High-Rise Award.

Les palans de construction Alimak Scando 450 faisaient partie intégrante de la construction des deux gratte-ciel. Le premier palan Alimak avait une hauteur de levage de 80 m et 17 paliers et le second 112 m et 25 paliers. Les deux palans étaient équipés du système de contrôle Alimak ALC-II et des systèmes de surveillance à distance A3.

Colombo Costruzioni SpA a été en mesure de relever le défi de déplacer les travailleurs efficacement, constamment et en toute sécurité pendant toute la phase de construction grâce à l'excellente collaboration de notre partenaire en Lombardie, ACG 5 Srl, choisi comme fournisseur de services complets pour les palans de la gestion de projet et l'installation jusqu'à la maintenance, la formation, le démontage et la mise à disposition d'un service de dépannage 24h / 24.

Les défis du projet

Un défi concernait les différentes positions et dimensions des terrasses à l'extérieur des tours. Il était nécessaire de créer une solution d'atterrissage idéale à tous les étages pour une utilisation facile et rapide. Grâce à la conception flexible et modulaire des palans Alimak Scando 450 et en collaboration avec un fournisseur d'échafaudages, la solution optimale a été obtenue.

Le deuxième défi consistait à augmenter les performances des palans; réduire les temps d'attente aux paliers et optimiser les chargements / déchargements en fonction de la montée ou de la descente du palan. Le système d'atterrissage de contrôle intelligent Alimak ALC-II a augmenté l'efficacité de l'utilisation et réduit considérablement les temps d'attente.

Le défi final était de réduire au minimum les temps d'arrêt du palan et d'augmenter le temps de fonctionnement. Le système de télésurveillance Alimak A3, qui renvoie les rapports d'activité aux ingénieurs de chantier, en a assuré la réalisation.

Colombo Costruzioni SpA, avec 180 employés directs, un chiffre d'affaires annuel de plus de 200 millions d'euros et plus d'un siècle d'histoire est devenue une référence nationale et internationale dans le secteur de la construction, mais a toujours gardé ses racines à Lecco, en Italie, où la société est originaire de. L'extraordinaire richesse d'expérience accumulée depuis 1905 représente la base solide d'une entreprise qui a toujours eu à cœur de sauvegarder d'importantes valeurs de référence et des traditions familiales.

Les palans de construction Alimak sont utilisés depuis plus de 50 ans dans un large éventail d'applications, des projets industriels et miniers, des cheminées et des ponts à la construction de nouveaux bâtiments et à la rénovation de certaines des plus hautes structures du monde.

COIMA SGR, agréée par la Banque d'Italie en 2007, est une société indépendante leader dans la gestion de fonds d'investissement immobilier pour le compte d'investisseurs institutionnels italiens et internationaux. Aujourd'hui COIMA SGR gère 19 fonds d'investissement immobilier, avec des investissements de plus de 5,5 milliards d'euros. COIMA, a été fondée en 1974 par la famille Catella avec Domo Media, et est spécialisée dans le développement et la gestion d'actifs immobiliers pour le compte d'investisseurs institutionnels. COIMA collabore avec les principaux investisseurs italiens et internationaux, tels que les fonds souverains, les fonds de pension, les banques, les compagnies d'assurance, les promoteurs, les fonds immobiliers et les groupes de private equity. En plus de 40 ans d'activité, COIMA a développé et géré des propriétés totalisant plus de 5 millions de mètres carrés, dont Porta Nuova, l'un des projets de régénération urbaine les plus prestigieux d'Europe.

Détails du projet

Projet: Bosco Verticale

Lieu: Porta Nuova, Milan, Italie

Gestion d'actifs: Coima SGR

Gestion immobilière: COIMA SRL

Design d'intérieur: Coima Image en collaboration avec Dolce Vita Homes

Détails du palan de construction

Application: gratte-ciel, résidentiel

Types de palans: 2 x ALIMAK SCANDO 450 14/32

Capacité: 1400 kg

Dimensions de la cabine de levage: 1,4 mx 3,2 mx 2,13 m (lx L x H)

Vitesse: 54 m / min

De débarquements: 17 et 25

Hauteur de levage: 80 m et 112 m

Située à Monaco, dans le quartier résidentiel Saint-Roman, la construction de la Tour Giroflées a débuté en 2016 et devrait se poursuivre jusqu'en 2021. Avec 24 étages et 73 appartements, la tour devrait également comporter un espace commercial, 200 places de parking et spa.

Reconnu en tant que fournisseur de solutions d'accès vertical de pointe, Alimak a été sélectionné pour fournir un système d'accès grâce à l'expérience et à l'expertise de l'équipe. Alimak a installé une solution de levage de chantier Alimak Scando 650 avec une configuration à deux voitures comprenant une voiture XL (2 x 4,6 mètres) et une voiture standard (1,5 x 4,5 mètres) pour une solution d'accès vertical vraiment polyvalente. Capables de transporter des passagers et des matériaux à des niveaux élevés sur site jusqu'à 84 mètres et jusqu'à 25 paliers, les palans de construction ont amélioré l'efficacité tout au long de la construction de la Tour Giroflées. Conçu pour accroître la productivité sur les chantiers de construction, le système de levage de construction à deux voitures Alimak Scando 650 présentait des capacités de charge utile allant jusqu'à 2500 kilogrammes et 3000 kilogrammes et des vitesses de déplacement allant jusqu'à 65 mètres par minute pour des opérations efficaces en continu.

L'assemblage du palan a été réalisé parallèlement à l'avancement de la façade du bâtiment avec les palans de construction desservant le sol «liquide de refroidissement» à travers le coffrage grimpant, offrant aux maçons un accès pratique et fiable au dernier étage.

Alimak a également installé des plates-formes de travail montantes sur mât MSHF à un et deux mâts avec des extensions pour s'adapter aux façades courbes du bâtiment afin de faciliter l'installation des rails de sécurité sur les balcons du bâtiment.

DÉTAILS DE L'ASCENSEUR

Lieu: Tour Giroflées, Monaco

Application: construction de grande hauteur

Types de palans: Alimak Scando 650 XL FC et Alimak Scando 650 FC

Capacité: 2500 kg et 3000 kg

Dimensions de la cabine de levage: 2 mx 4,6 m et 1,5 mx 4,6 m (lx L x H)

Vitesse: 38-65 m / min.

Hauteur de lèvage: 84 m

Nombre d'atterrissages: 2 x 24

En raison de sa réputation de fournir des solutions d'accès vertical de pointe basées sur une richesse d'expertise et d'expérience, Alimak a eu le privilège distinct de fournir des solutions d'accès vertical pour certains des monuments les plus reconnaissables au monde.

Depuis 1983, Alimak a conçu des solutions pratiques d'accès vertical pour la Tour Eiffel afin de stimuler l'efficacité sur un certain nombre de projets de rénovation et d'entretien. En 1990, Alimak a facilité les principaux travaux de rénovation de la tour en proposant une solution d'accès vertical fiable. Deux cages Alimak Scando, l'une pour les passagers et l'autre pour les matériaux, d'une capacité de 1 800 kg et 2 000 kg respectivement, permettaient l'accès car l'infrastructure de la tour subissait des travaux d'entretien pour prolonger la durée de vie du monument. Après un an d'opérations au premier étage de la tour, les ascenseurs ont été démontés et réinstallés au deuxième étage pour des travaux plus approfondis sur le propre système d'ascenseur de la tour.

Plus récemment, Alimak a été sollicité pour fournir une solution d'accès vertical pour les travaux de rénovation d'un restaurant au premier étage du monument, situé à 60 mètres au-dessus du sol. Du fait que la rénovation se déroulait dans un environnement occupé, une solution d'accès était nécessaire qui n'utilisait pas les ascenseurs intégrés dans la structure de la tour Eiffel. Alimak a été choisi pour relever le défi en fournissant la solution d'accès vertical la plus transparente et la plus pratique.

Un obstacle rencontré lors du projet de rénovation était que la solution d'accès vertical était nécessaire pour transporter les passagers et les matériaux vers des points élevés sur la tour tout en travaillant dans les paramètres de sa forme unique et sans ancrage intermédiaire. Alimak a fourni une solution utilisant un palan de construction Alimak Scando 650 qui a escaladé un triple mât de 60 mètres à des vitesses allant jusqu'à 54 mètres par minute. Cette hauteur impressionnante a été obtenue avec une combinaison de 3 tours de mât Alimak avec une seule attache requise au sommet. Doté d'une cabine de 4 x 1,5 mètres avec une capacité de charge utile de 2500 kg, le palan de construction Alimak offrait une solution pratique pour le transport de matériaux volumineux vers le site du restaurant surélevé.

DÉTAILS DU PALAN

Lieu: Tour Eiffel, Paris, France

Application: rénovation

Type de palan: Alimak Scando 650, triple mât

Capacité: 2500 kg

Taille de la cabine de levage: 1,50 mx 4,0 x 2,0 m

Vitesse: 54 m / min.

Hauteur de levée: 60 m

Dans quelques années, 21 kilomètres de nouvelles lignes auront été ajoutés au métro de Copenhague. Neuf ascenseurs Alimak permettront d’y accéder en cas d’urgence.

Des métros entièrement automatiques, sans conducteur, relieront les zones est et ouest de Copenhague, y compris le nouveau centre de développement d’Ørestad, une « ville dans la ville » proche de l’aéroport et du pont d’Øresund. Les 11 premiers kilomètres seront ouverts à la circulation à l’automne 2002 et six autres kilomètres seront prêts en 2003. La troisième et dernière phase comprend une extension de la ligne vers l’aéroport international de Copenhague, prévue pour 2005. Neuf des 24 nouvelles stations seront situées sous terre, à des profondeurs pouvant atteindre 18 mètres. Les questions de sécurité étant une priorité absolue dans la conception du système de transport, le groupe de construction du métro de Copenhague (COMET) a fixé une distance maximale de 300 m par rapport à la sortie de secours la plus proche le long de la ligne. Dans les tunnels souterrains, cette exigence implique l’excavation de puits d’évacuation et d’aération verticaux entre les neuf stations. Les puits circulaires ont généralement une profondeur de 20 à 30 m, un diamètre d’environ 8 mètres et des rameaux de communication transversaux menant aux tunnels. Dans chacun des neuf puits d’évacuation, il y a des conduits d’aération, une cage d’escalier et un ascenseur de secours. Alimak Hek a été invité à fournir une solution pour les ascenseurs et a proposé leur ascenseur à crémaillère de type ALIMAK SE-12, d’une capacité de 1 200 kg, avec l’ajout de caractéristiques spéciales pour répondre aux exigences de l’application.

Les ascenseurs SE-12 sont ainsi équipés pour permettre le transport de deux brancards dans la cabine d’ascenseur, ce qui permet de ramener les victimes en toute sécurité au niveau de la surface en cas d’accident dans les tunnels. Tous les câbles d’ascenseur sont ignifugés pour éliminer le risque de gaz créés par la combustion des câbles en cas d’incendie. La cabine dispose également d’une fenêtre supplémentaire sur la paroi arrière pour que les sauveteurs puissent prendre leurs repères lorsqu’ils montent et descendent dans le puits. Les membres de la joint-venture COMET sont Carillion et Bachy Soletanche (sociétés britanniques), SAE International (France), Astaldi (Italie), Strabag (Autriche) et NCC (Danemark).

DÉTAILS DE L’ASCENSEUR

Site : Métro de Copenhague, Danemark

Année d’installation : 2001

Application : évacuation d’urgence

Type d’ascenseur de tunnel : ALIMAK SE 12

Nombre d’ascenseurs : 9

Capacité : 1 200 kg

Dimensions de la cabine : 1,17 x 2,35 (l x L)

Vitesse : 0,8 m/s

Hauteur de levage : 20 m

Nombre de paliers : 2-3

Galerie de photos

Systembolaget, une chaîne de magasins d’alcool appartenant au gouvernement suédois, a récemment choisi un ascenseur à crémaillère Alimak pour sa nouvelle installation logistique de Brunna, au nord de Stockholm. Systembolaget loue une grande partie de l’entrepôt à Logicenters.

Systembolaget stocke ses produits dans le nouveau dépôt avant de les livrer aux magasins de la société et à ses nombreux clients qui font leurs achats en ligne sur www.systembolaget.se. Ainsi, Systembolaget a opté pour un ascenseur à crémaillère Alimak pour sa nouvelle installation logistique. La solution Alimak a nécessité un minimum de préparation dans l’installation car les ascenseurs à crémaillère ne nécessitent pas de gaine coûteuse à concevoir à l’avance dans la structure de l’installation. Avec un seul raccordement à une poutre en béton de la structure de l’entrepôt, l’ascenseur peut être installé facilement et efficacement. L’ascenseur Alimak facilite l’accès des personnes et des marchandises jusqu’à 1 000 kg, entre le rez-de-chaussée et les deux mezzanines.

Des solutions d’accès flexibles pour les entrepôts

Le concept d’ascenseur modulaire Alimak SE s’adapte aux besoins de transport et aux environnements les plus divers. Grâce à sa conception autoportante, il peut être installé avec ou sans gaine, ce qui permet de placer l’ascenseur là où il offre le plus d’avantages. Lorsque l’ascenseur est installé dans un bâtiment existant, la faible hauteur libre entre le palier supérieur et le toit représente un avantage considérable. Le nivellement précis du sol au niveau du palier est une condition préalable à la bonne manutention des matériaux et au transport des passagers. L’ascenseur à crémaillère Alimak se met à niveau à ±5 mm près à chaque fois, quelle que soit la charge ou la hauteur de levage.

Galerie de photos

Le dernier développement de la région de Strömsör est situé au bord de la rivière, dans le centre de Skellefteå. Ici, un tout nouveau quartier résidentiel est en cours de construction, avec plus de 200 appartements, voies vertes, parkings et espaces de bureaux.

À mesure que la population de Skellefteå augmente, le besoin de nouveaux logements se fait plus pressant. La zone résidentielle de Strömsör s’agrandit, ce qui crée un besoin de développement. La construction a commencé avec des travaux de développement comprenant 100 nouveaux appartements en copropriété et 118 appartements de location en cours.

La région de Strömsör se prolonge à partir de l’autoroute européenne E4 et à l’est, le long de la rive nord de la rivière de Skellefteå. Un environnement urbain est en cours de développement, les cours et les maisons seront mélangées à des touches de vert, offrant un environnement naturellement agréable en harmonie avec la rivière. La zone est complétée par un parking et un immeuble de bureaux de sept étages face à la rivière.

Strömsör se caractérisera par une orientation claire vers la durabilité. La gestion des déchets, l’approvisionnement en eau et la consommation d’énergie ont été particulièrement pris en compte tout au long du projet de conception et de construction. Des exigences environnementales strictes seront également fixées pour la sélection des matériaux, la résistance à l’humidité et l’aération.

Le projet est basé sur une collaboration entre la municipalité de Skellefteå et trois propriétaires locaux.

À PROPOS DES ASCENSEURS SUR MÂT

Le partenaire de location d’Alimak, Ramirent, est responsable de la livraison de tout le matériel de construction pour le projet, y compris le matériel d’accès vertical d’Alimak.

La durabilité a été l’une des principales priorités de ce projet, et les solutions d’accès vertical efficaces d’Alimak ont été choisies grâce à leur économie d’énergie tout au long de la phase de construction.

La plate-forme de travail sur mât Alimak MC 650 est utilisée sur le site pour la maçonnerie et le revêtement des façades. Le MC 650 est la dernière innovation d’Alimak en matière de plates-formes sur mât à haute résistance. La plate-forme peut atteindre une longueur de 19,4 m en configuration de mât simple et de 41,8 m en configuration de mât double et conserve une capacité de charge utile élevée même pour les plates-formes les plus longues. La charge utile maximale n’est pas moins de 3 630 kg sur mât simple et de 7 240 kg sur mât double. Avec un châssis mobile et une installation autonome jusqu’à 22 m en extérieur, il est facile et rapide de commencer n’importe quel travail de façade. La position de chargement basse de 1,2 m avec un piédestal et de 1,5 m avec un châssis mobile facilite le chargement de la plate-forme de travail au niveau du sol. La grande capacité et la polyvalence de la plate-forme MC 650 permettent d’accroître la productivité et la rentabilité sur le site.

En plus des plates-formes se déplaçant le long de mât Alimak, deux ascenseurs de construction Alimak ont également été utilisés sur le site pour transporter les ouvriers et les matériaux.

Galerie de photos

Les usines de transformation doivent fonctionner en continu, sans interruption. Les ascenseurs Alimak offrent un accès rapide et efficace pour les inspections et la maintenance préventive, garantissant que les machines fonctionnent avec précision et sans problème, et transformant les temps d’arrêt en temps de bon fonctionnement.

Alimak est partenaire de l’industrie papetière depuis 1966, lorsqu’un ascenseur de service Alimak fut installé pour la première fois sur un digesteur à Skutskär, en Suède. Depuis lors, de nombreuses usines dans le monde ont choisi d’utiliser nos systèmes d’ascenseurs pour surveiller et assurer leurs opérations.

Le processus de fabrication du papier

La fabrication du papier est un processus très ancien. L’histoire raconte qu’il a été inventé en Chine au IIe siècle après J.-C. et qu’il a atteint l’Europe au XIIe siècle. Le peuple chinois a commencé par le mûrier et le bambou, qu’ils ont transformé en un matériau semblable au papier. Bien que la technologie moderne ait modifié la vitesse et l’échelle de la production de papier, les principes fondamentaux restent les mêmes. Les copeaux de bois sont cuits pour produire de la pâte à papier. Ensuite, la pâte est nettoyée et blanchie, puis elle est déshydratée et séchée. Une fois le papier formé, il passe par une série de processus de finition pour le préparer à l’application prévue.

Une usine de papier moderne

L’usine de Skoghall en Suède appartient au groupe Stora Enso, un important producteur mondial de produits forestiers. Stora Enso compte 47 sites de production, avec environ 45 000 employés dans plus de 40 pays. L’usine de Skoghall dispose de deux machines à carton, une KM7 et une KM8, pour la production de carton d’emballage. Avec une capacité annuelle totale de 550 000 tonnes, l’usine produit du carton pour l’emballage de liquides, du carton kraft couché et du papier de couverture blanc.

Quatre ascenseurs Alimak

Skoghall a installé son premier ascenseur à crémaillère Alimak sur un digesteur en 1968. Aujourd’hui, quatre ascenseurs Alimak permettent d’accéder à différents sections de l’usine. Le digesteur dispose de six niveaux d’accès pour l’inspection et l’entretien des vannes, thermomètres, moteurs, etc. Le digesteur doit fonctionner 24 heures sur 24 sans interruption. Le personnel d’ingénierie et de maintenance utilise l’ascenseur plusieurs fois par plage horaire de travail pour accéder aux différents niveaux.

L’ascenseur sur le digesteur est un ALIMAK SE-5. Il est installé à l’extérieur sans gaine d’ascenseur. Il dispose d’une hauteur de levage de 61 m et d’une vitesse de 0,7 m/s. La cabine en acier inoxydable a une capacité de charge utile de 500 kg. L’accès fréquent aux différents niveaux des deux tours de blanchiment de l’usine Skoghall est nécessaire pour surveiller les instruments et les processus, réparer les fuites des joints de tuyaux, etc. Les structures de 50 et 56 mètres de haut sont équipées d’ascenseurs d’accès extérieurs avec des cabines en acier inoxydable. Un peu plus grandes que la cabine sur le digesteur, elles ont des capacités de 1000 kg et 1200 kg respectivement. Le quatrième ascenseur Alimak a été installé en 1994 et dessert un bâtiment de filtres à liqueur verte, avec une hauteur de levage de 21 m.

Skoghall a installé son premier ascenseur à crémaillère Alimak sur un digesteur en 1968. Aujourd’hui, quatre ascenseurs Alimak permettent d’accéder à différents sections de l’usine.

Fabriqué pour un usage industriel

Les ascenseurs industriels Alimak sont disponibles avec des cabines en aluminium extrudé ou en acier inoxydable, ce qui leur assure une longue durée de vie, même dans les environnements les plus durs. L’unité d’entraînement est située au dessus de la cabine, qui se déplace sur un mât autoportant, ne nécessitant pas de gaine ou de salle des machines. Le mât est en acier galvanisé. Le montage du mât de l’ascenseur se fait à partir de la cabine elle-même. S’il est installé au début du processus de construction, l’ascenseur peut souvent être utilisé dans la construction même du bâtiment sur lequel il restera ensuite comme un ascenseur permanent.

La conception et la construction modulaire des ascenseurs Alimak permettent de répondre aux besoins spécifiques des clients à partir de composants entièrement standardisés. Les capacités varient de 300 kg à 2 400 kg. Les ascenseurs sont disponibles en configuration de mât simple ou double, avec des vitesses de déplacement allant jusqu’à 1,0 m/s. Le plus grand ascenseur Alimak construit et livré à ce jour est une unité d’une capacité de 24 000 kg guidée par quatre tours de mât. Il est possible d’atteindre des hauteurs de levage supérieures à 250 mètres avec les ascenseurs à crémaillère Alimak.

DÉTAILS

Site : Usine à papier de Skoghall, Suède

Applications : Structure de filtration de liqueur, deux tours de blanchiment et un digesteur

Types d’ascenseurs : ALIMAK SE-12, ALIMAK SE-5 et Alimak Scando Mini 10/19

Nombre d’ascenseurs : 4

Capacité : Varie de 500 kg à 1 200 kg

Hauteurs de levage : 21 m, 50 m, 56 m et 61 m

Galerie de photos

En 1998, 268 ans après sa construction, le Royal Opera House du quartier vibrant de Covent Garden à Londres a subi un « lifting » et Alimak était là pour apporter son aide. L’un des principaux éléments de ce réaménagement est l’ascenseur « Get In » d’Alimak, qui devient la principale artère des travaux de scène.

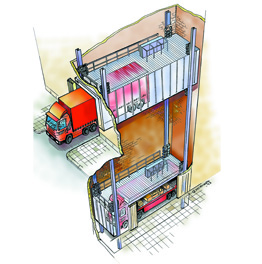

Le Royal Opera House est un théâtre de répertoire qui exige des changements fréquents de décors en fonction du programme qui peut varier chaque soir. La manipulation des décors est une opération exigeante et précise, dont une partie consiste à transporter le décor jusqu’au niveau de la scène. C’est pourquoi les ingénieurs d’Alimak ont été appelés à concevoir un ascenseur suffisamment grand pour pouvoir accueillir des palettes pouvant atteindre 10 m de long. La majeure partie des décors du ROH est stockée dans un entrepôt au Pays de Galles et apportée au théâtre dans des remorques en avance pour les productions de la saison. Manœuvrer des palettes de 10 m dans les rues est une opération majeure, et nous avons jugé qu’il serait beaucoup plus facile si le camion et la remorque pouvaient être conduits dans le théâtre pour être déchargés. C’est donc exactement ce qu’a fait Alimak, en concevant et en installant l’ascenseur « Get In » !

Le monte-charge à crémaillère sur mât quadruple mesure 18 m de long et 4,7 m de haut, pour une capacité de charge maximale de 24 tonnes ! Une remorque et un camion entièrement chargés peuvent donc être conduits directement depuis la rue et abaissés de 14 m jusqu’au niveau inférieur pour le déchargement. Lorsqu’il n’est pas utilisé pour déplacer des palettes de scène, l’ascenseur fonctionne comme un ascenseur polyvalent desservant trois niveaux en dessous de la scène. L’ascenseur commence au niveau de la rue (S-1), descend jusqu’au S-3, 14 m plus bas, où il dessert la réserve de décors ainsi qu’un nouvel auditorium de 450 places. Il existe également un niveau intermédiaire, S-2, où la benne à déchets est chargée, amenée au niveau de la rue et vidée par un camion-benne à l’écart de la rue, ce qui assure une perturbation minimale. L’ascenseur est équipé de portes sur trois côtés, est, ouest et nord ; le côté nord ayant une ouverture libre de 10 m de large. À chaque palier, l’ascenseur peut être mis à niveau pour s’adapter aux différents contenus.

DÉTAILS DE L’ASCENSEUR

Site : The Royal Opera House, Londres, RU

Application : Opéra

Type d’ascenseur : Technologie à crémaillère

Modèle d’ascenseur : ALIMAK SPECIAL

Capacité : 24 000 kg

Dimensions de cabine : 4,8 m x 18 m x 4,7 m (l x L x H)

Vitesse : 9 m/min

Machinerie : 24 moteurs de 4 kW chacun (96 kW)

Hauteur de lavage : 14,1 m

Nombre de paliers : 3

Nombre de mats : 4